En tant que fabricant spécialisé dans les tubes en fibre de carbone, cet article fournit des réponses directes, pratiques et transparentes aux 10 questions les plus fréquemment posées par les utilisateurs de Reddit, avec des informations sur l'industrie qui ne sont normalement pas partagées publiquement.

Ce guide couvre l'approvisionnement, les contrôles d'authenticité, les processus de fabrication, la conception de la stratification, l'usinage, l'assemblage, le contrôle de la qualité, la résistance, la production sur mesure et la ventilation des coûts.

1. Où puis-je acheter des tubes en fibre de carbone ?

L'une des questions les plus fréquentes sur Reddit est la suivante : “Où peut-on De nombreux utilisateurs, en particulier en Europe, se heurtent à des fournisseurs limités, à des prix élevés ou à des délais de livraison trop longs. Du point de vue du fabricant, la réponse dépend du type de tube dont vous avez besoin et du niveau de personnalisation requis.

Principaux moyens d'acheter des tubes en fibre de carbone

- Places de marché en ligne (Amazon, eBay, AliExpress)

Ils sont faciles d'accès et conviennent à des travaux de bricolage occasionnels, mais.. :- La qualité n'est pas homogène

- Les détails de la stratification (orientation des fibres) sont rarement divulgués.

- De nombreux tubes en “carbone” sont en fait des hybrides de carbone et de fibre de verre.

- Traçabilité limitée et assistance technique insuffisante

- Le prix est élevé. Pour des tubes en fibre de carbone de même qualité, le prix d'usine de Alizn ne représente qu'un tiers du leur.

- Distributeurs locaux / Fournisseurs industriels

En Europe notamment, les utilisateurs se plaignent souvent du peu d'options de stock, des longs délais de livraison et des prix élevés pour les petites quantités. Ces fournisseurs privilégient généralement les gros clients industriels, et non les amateurs ou les petites équipes d'ingénieurs. - Directement du fabricant (comme Alizn)

C'est généralement le meilleur équilibre entre le prix, la qualité et l'assistance technique, surtout si votre projet est structurel plutôt que cosmétique.

Alizn propose généralement deux voies d'approvisionnement : l'achat de tubes en stock ou la commande de tubes sur mesure.

Les tubes en fibre de carbone standard ont des diamètres et des longueurs fixes, sont expédiés rapidement et offrent une qualité constante. Cependant, la gamme de diamètres disponibles est limitée et la configuration de la stratification (angles des fibres, épaisseur de la paroi, finition de la surface) ne peut pas être modifiée. Nous avons des tubes standard tube rond en fibre de carbone, Tube carré en fibre de carbone, tige en fibre de carbone pour votre sélection, la taille est complète.

Les tubes en fibre de carbone sur mesure, en revanche, vous permettent de spécifier chaque détail - diamètre intérieur et extérieur, épaisseur de la paroi, orientation de la stratification (0°, ±45°, 90°), finition de la surface, qualité de la fibre. Cette option est privilégiée pour la robotique, les bras de drones, les rouleaux industriels, les poteaux télescopiques et les applications d'ingénierie à charge critique. Les commandes personnalisées nécessitent généralement une quantité minimale et un délai de production court, mais elles garantissent des performances optimales pour votre conception.

Pourquoi acheter chez Alizn ?

Alizn offre un avantage unique par rapport aux vendeurs ou distributeurs en ligne habituels. En tant que fabricant direct, nous disposons d'un large stock de tubes en fibre de carbone de taille standard et d'un stock de moules, ce qui garantit une livraison rapide dans le monde entier, y compris une expédition efficace vers l'Europe où l'offre est souvent limitée. Plus important encore, nous sommes spécialisés dans les tubes semi-personnalisés et entièrement personnalisés, ce qui vous donne accès à une vaste bibliothèque de mandrins, à des tolérances précises et à des structures de stratification sur mesure. sans MOQ excessifs.

Chaque tube de Alizn est produit en utilisant des fibres de carbone préimprégnées de haute qualité, des cycles de durcissement contrôlés et des normes d'inspection strictes. Cela signifie que vous obtenez des performances mécaniques constantes, des dimensions fiables et une traçabilité complète des lots, avantages rarement offerts par les vendeurs de produits génériques.

2. Comment puis-je savoir qu'il s'agit d'une véritable fibre de carbone et non d'un faux matériau ?

Les utilisateurs de Reddit demandent souvent comment vérifier si un tube est en véritable fibre de carbone, car de nombreux produits bon marché sur le marché sont en fait des noyaux en fibre de verre recouverts d'une fine couche de carbone, ou même des autocollants en vinyle imprimés avec des motifs en carbone. En tant que fabricant, nous nous appuyons sur des processus d'approvisionnement et de vérification stricts pour garantir que chaque tube est fabriqué à partir de fibres de carbone authentiques et performantes, et non à partir de substituts cosmétiques.

1. Test d'incendie : La véritable fibre de carbone ne brûle pas

Un test rapide sur le terrain consiste à exposer à la flamme une petite section cachée du tube.

- La véritable fibre de carbone ne brûle pas et ne fond pas.

Les fibres peuvent briller légèrement à très haute température mais restent intactes, sans fondre ni dégager d'odeurs toxiques. - Les fausses fibres de carbone brûlent, fondent ou se décolorent.

Les tubes enveloppés de plastique ou recouverts de vinyle présenteront des bulles, un décollement ou de la fumée.

Les imitations de fibre de verre peuvent se carboniser et dégager de fortes odeurs.

Ce simple contrôle est l'un des moyens les plus rapides de repérer les contrefaçons.

2. Contrôle du poids : La fibre de carbone est extrêmement légère

Les tubes en fibre de carbone sont connus pour être très léger-environ un quart de la densité de l'acier.

Si un tube semble étonnamment lourd, c'est souvent le cas :

- Un tube métallique enveloppé d'un film en fibre de carbone

- Un tube en plastique épais avec un emballage cosmétique

- Un tube en fibre de verre recouvert d'un tissu en carbone

La fibre de carbone véritable doit être étonnamment légère lorsqu'on la tient en main.

3. Inspection visuelle : Recherche de la profondeur et de la texture réelle du tissage

Un tube en fibre de carbone authentique présente généralement les caractéristiques suivantes

- Un effet visuel 3D profond

- Des fibres claires et alignées

- Une finition brillante ou lisse, polie

Les faux tubes sont souvent révélateurs :

- Motifs imprimés plats et répétitifs

- Manque de profondeur

- Aspect flou ou incohérent de la trame

- Distorsion du motif au niveau des coutures (là où un autocollant se chevauche)

Si elle semble trop parfaite ou trop plate, il est probable qu'il ne s'agit pas d'une véritable fibre de carbone.

4. Test de grattage : Les faux films sont faciles à endommager

Utilisez un ongle ou un grattoir en plastique pour gratter légèrement la surface.

- La véritable fibre de carbone est recouverte d'une résine protectrice ou d'une couche transparente. Une légère égratignure ne laissera que des marques mineures.

- Les fausses fibres de carbone fabriquées à l'aide d'autocollants ou de films imprimés se décollent facilement, laissant apparaître le plastique ou le métal en dessous.

Il s'agit de l'une des étapes de vérification à domicile les plus simples.

5. Vérifier les étiquettes et les spécifications techniques du fabricant

Les tubes en fibre de carbone authentiques provenant de fournisseurs réputés comprennent généralement :

- Numéros de lots

- Identification du fabricant

- Fiches de spécification des matériaux

- Données de densité ou de conductivité

Si un vendeur ne peut pas fournir de documents, c'est un signal d'alarme important.

cas réel

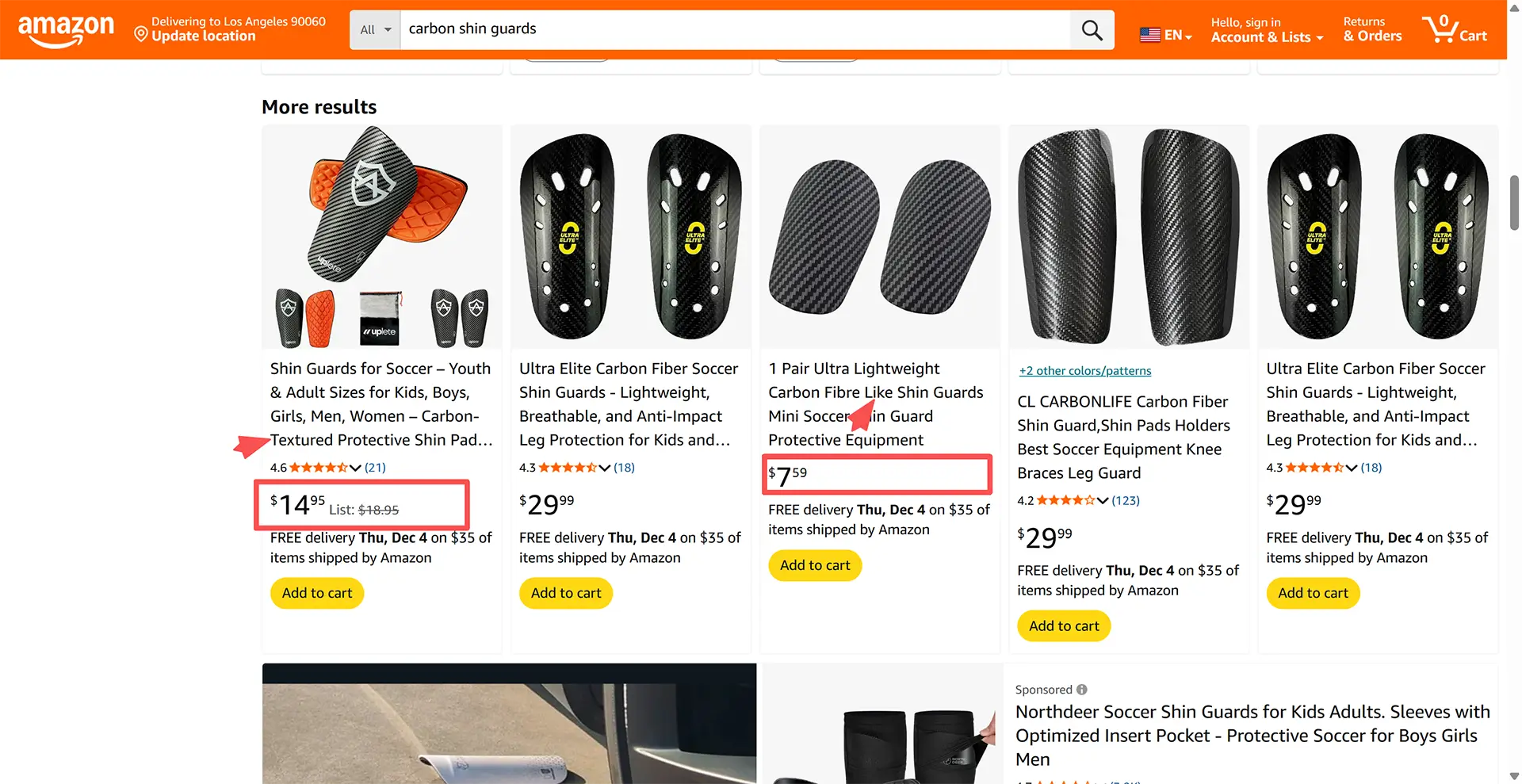

Une comparaison des prix sur Amazon montre que les protège-tibias “texturés en fibre de carbone” ou “style fibre de carbone” sont commercialisés à des prix nettement inférieurs. Ces listes utilisent souvent des termes qui suggèrent la fibre de carbone, mais les produits ne sont généralement que du plastique avec un motif imprimé. Le prix peu élevé est le principal signal d'alarme pour les acheteurs.

Comparaison côte à côte entre de faux protège-tibias en fibre de carbone (à gauche) et de véritables protège-tibias en fibre de carbone (à droite). La version authentique présente une profondeur 3D évidente, un tissage de fibres continu et une réflexion nette, tandis que la version falsifiée ne présente qu'un motif imprimé plat sans fibres structurelles.

Avant d'acheter des produits en fibre de carbone, il est important de regarder au-delà du prix et de confirmer soigneusement les matériaux avec le vendeur. La véritable fibre de carbone nécessite des fibres brutes coûteuses, des moules spécialisés et des processus de durcissement professionnels ; elle ne peut donc pas être vendue à des prix exagérément bas. Si la description d'un produit utilise des termes tels que “fibre de carbone texturée”, “style fibre de carbone” ou “motif fibre de carbone”, cela signifie généralement que l'article n'est pas fabriqué à partir de fibre de carbone véritable. Demandez toujours au vendeur si le produit est fabriqué à partir d'un véritable tissu en fibre de carbone et d'époxy, et demandez des photos en gros plan du tissage et des bords avant de passer commande. En faisant preuve de prudence dès le départ, vous éviterez les déceptions et obtiendrez les performances et la durabilité que vous attendez.

3. Comment concevoir la stratification (orientation des fibres) pour la solidité des tubes en fibre de carbone ?

La résistance et la rigidité des tubes en fibre de carbone dépendent fortement de la stratification, c'est-à-dire de la façon dont les fibres sont orientées dans le stratifié. La fibre de carbone étant très directionnelle, ses performances varient considérablement en fonction de l'angle auquel les fibres sont placées. Une stratification bien conçue détermine le comportement du tube en cas de tension, de compression, de flexion, de torsion et de charges radiales.

1. Stratification à 0° - Résistance axiale et rigidité en flexion maximales

Fibres à 0° sont parallèles à l'axe du tube.

Ils fournissent :

- Très grande résistance à la traction sur toute la longueur du tube

- Excellente résistance à la compression

- Rigidité maximale en flexion

Cette orientation supporte la majeure partie de la charge dans les poutres, les bras de drone, les longs poteaux et les tubes structurels. Les tubes en fibre de carbone pultrudés reposent généralement sur des fibres à 0°, ce qui explique qu'ils offrent une rigidité axiale exceptionnelle mais des performances de torsion limitées.

2. Agencement ±45° - critique pour les charges de torsion et de cisaillement

La poignée des couches ±45° :

- Charges de torsion

- Forces de cisaillement

- Contraintes hors axe

- Distribution de l'impact

Si votre tube doit résister à la torsion - comme dans les arbres d'entraînement, les articulations robotiques, les cardans ou les flèches de drones - les couches à ±45° sont essentielles. Elles permettent de stabiliser la structure et d'éviter les défaillances liées au cisaillement.

3. Pose à 90° - Résistance à la déformation et à l'écrasement

Les fibres placées à 90° autour de la circonférence du tube.

Ils sont à la hauteur :

- Résistance élevée à l'encerclement

- Amélioration de la rigidité radiale

- Meilleure résistance à l'écrasement et aux chocs

- Stabilité dimensionnelle sous compression

Ces couches protègent le tube contre l'ovalisation ou le flambage local, en particulier dans le cas de tubes à parois minces ou de tubes soumis à des pressions de préhension, de serrage ou d'impacts latéraux.

4. Des couches équilibrées pour des performances multidirectionnelles

La plupart des tubes en fibre de carbone enroulés de haute qualité utilisent une combinaison de.. :

- 0° couches pour la rigidité axiale

- Couches de ±45° pour la torsion

- Couches à 90° pour le renforcement des arceaux

Les fabricants appliquent ces couches selon un schéma symétrique et équilibré afin de réduire le gauchissement, les contraintes résiduelles ou la torsion pendant le durcissement. Il en résulte des performances mécaniques stables et prévisibles.

Les tubes enroulés permettent un contrôle précis de l'angle des fibres, tandis que les tubes pultrudés utilisent principalement des fibres à 0°, mais peuvent inclure des couches enveloppées supplémentaires pour améliorer la résistance à la torsion ou à l'écrasement.

5. Choisir le bon type de stratification pour votre application

- Structures à dominante de flexion : donner la priorité aux fibres de 0°.

- Charges de torsion : augmenter de ±45° les couches

- Compression radiale ou serrage : ajouter des couches de 90

- Polyvalence générale : utiliser un assemblage quasi-isotrope (mélange 0° / ±45° / 90°)

4. Comment assembler ou coupler deux tubes en fibre de carbone ?

L'assemblage des tubes en fibre de carbone est très différent de celui des tubes en métal. Contrairement à l'aluminium ou à l'acier, la fibre de carbone ne peut pas être soudée. Toute tentative de soudage brûlerait la résine, affaiblirait les fibres et endommagerait la structure de façon permanente. Les fabricants ont donc recours à des adhésifs, des manchons internes, des coupleurs externes et des connecteurs spécifiques. Les utilisateurs de Reddit sont souvent confrontés à ce sujet, car le perçage, le boulonnage ou le rivetage de la fibre de carbone peuvent facilement provoquer une délamination, une fissuration ou une rupture des fibres, ce qui réduit la capacité de charge du tube. Vous trouverez ci-dessous une analyse professionnelle des solutions d'assemblage les plus sûres et les plus solides.

1. Utilisation d'un manchon interne (méthode la plus courante et la plus fiable)

La méthode la plus couramment recommandée consiste à utiliser un manchon interne, également appelé chambre à air ou insert. Ce manchon est généralement constitué d'un autre tube en fibre de carbone d'un diamètre extérieur légèrement inférieur, ou d'un insert en aluminium usiné avec précision.

La procédure est simple :

- Poncer légèrement la surface intérieure du tube extérieur et la surface extérieure du manchon.

- Nettoyer toutes les surfaces de collage avec de l'alcool.

- Appliquer un époxy structurel à haute résistance.

- Faites glisser les deux tubes en fibre de carbone sur le manchon jusqu'à ce qu'ils soient complètement en place.

Un manchon interne crée une longue zone de collage, répartit uniformément la charge et évite de percer des trous qui pourraient affaiblir la paroi du tube.

2. Collage à l'époxy (principale technique d'assemblage)

L'époxy structurel est la “version adhésive de la soudure” pour les matériaux composites. Les époxydes de haute qualité adhèrent très bien aux tubes en fibre de carbone, car les deux matériaux utilisent la même chimie des résines.

Pour assurer un lien solide :

- Utiliser un époxy à durcissement lent et à haute résistance.

- Rendre les surfaces rugueuses avec du papier de verre de grain 180-320.

- Maintenir un alignement correct pendant le durcissement.

Lorsqu'elle est réalisée correctement, la ligne de liaison peut être plus résistante que le tube lui-même.

3. Connecteurs mécaniques (lorsque le démontage est nécessaire)

Parfois, les utilisateurs souhaitent une connexion qui peut être retirée ou ajustée. Dans ce cas, les fabricants proposent :

- Connecteurs modulaires à pince

- Coupleurs en aluminium anodisé

- Embouts filetés

- Connecteurs à dégagement rapide

Ces connecteurs s'accrochent autour du tube sans percer de trous, préservant ainsi l'intégrité structurelle des tubes en fibre de carbone.

4. Pourquoi le perçage, le rivetage ou le boulonnage ne sont pas recommandés

Les tubes métalliques peuvent être percés ou rivetés, mais les tubes en fibre de carbone risquent d'être endommagés :

- Décollement

- Concentration des contraintes

- Fissures autour de la zone forée

- Défaillance due à la fatigue à long terme

Le perçage affaiblit les couches composites, réduisant ainsi leur résistance et leur durabilité. Les fabricants conseillent généralement d'éviter cette méthode, sauf en cas d'absolue nécessité.

5. Post-usinage et raccords personnalisés

Pour les constructions plus avancées, des connecteurs en fibre de carbone usinés ou en composite moulé peuvent être produits sur mesure. Ces pièces sont conçues pour maintenir la continuité des fibres, correspondre à la géométrie du tube et assurer une force de liaison maximale.

Pour la plupart des applications, le collage avec des manchons internes ou externes constitue la connexion la plus solide, la plus sûre et la plus fiable. Les connecteurs en fibre de carbone et les systèmes de serrage conçus à cet effet sont préférables au perçage ou au boulonnage effectués à la main, car ils préservent l'intégrité structurelle et empêchent la délamination. En choisissant la bonne méthode, vous vous assurez que vos tubes en fibre de carbone restent légers, solides et durables, exactement comme ils ont été conçus.

5. Peut-on percer ou usiner des tubes en fibre de carbone en toute sécurité ?

Sur les communautés Reddit telles que r/AskEngineers, l'une des questions les plus fréquentes est la suivante : “Si je perce un trou dans des tubes en fibre de carbone, vont-ils se fissurer ou se délaminer ?”

La réponse courte est : oui, elles peuvent l'être, si elles ne sont pas usinées correctement. La fibre de carbone est un matériau composite et non un métal. Elle réagit donc différemment au perçage, à la coupe et à l'usinage. Toutefois, avec les bons outils et les bonnes techniques, les tubes en fibre de carbone peuvent être usinés proprement et en toute sécurité.

1. Les tubes en fibre de carbone nécessitent des outils spécialisés

La fibre de carbone est extrêmement abrasive, ce qui use rapidement les outils normaux. Pour le perçage ou l'usinage, les fabricants recommandent :

- Mèches diamantées

- Mèches ou fraises en carbure

- Lames de scie en carbure ou en diamant

Ces outils conservent leur tranchant et empêchent l'effilochage des bords des trous. Évitez toujours les outils émoussés - les bords émoussés provoquent des déchirures, des délaminations et des échauffements.

2. Contrôle de la vitesse, de l'alimentation et de la chaleur

La chaleur est l'ennemi de l'usinage des matériaux composites. Une chaleur excessive ramollit la résine et peut brûler ou décolorer les tubes en fibre de carbone. Pour éviter cela :

- Utiliser des vitesses de broche lentes à modérées

- Maintenir une vitesse d'alimentation constante et douce

- Utiliser le refroidissement à l'air ou l'air comprimé pour enlever les copeaux.

- Éviter les forages en plongée agressifs

Un liquide de refroidissement peut être utilisé dans certains cas, mais il est préférable d'utiliser de l'air comprimé pour éviter de contaminer la surface avec de l'humidité.

3. Soutenir le tube à l'intérieur avant de le percer

Les tubes en fibre de carbone peuvent se déformer ou fléchir pendant le forage. Les utilisateurs de Reddit et les ingénieurs recommandent souvent :

- Insertion d'une cheville en bois, d'une tige en plastique ou d'un insert en aluminium à l'intérieur du tube

- Serrer solidement le tube à l'aide de mâchoires souples ou de pinces à revêtement en caoutchouc.

- Éviter les charges ponctuelles sur la paroi du tube

Le support interne réduit les vibrations, évite les éclats et aide à maintenir un bord de trou propre.

4. Éviter le filetage direct et les trous excessifs

Percer et tarauder des tubes en fibre de carbone est risqué. Les parois minces et les composites multicouches peuvent facilement se délaminer ou se fissurer. Les fabricants recommandent des solutions alternatives telles que :

- Inserts filetés collés

- Manchons ou bouchons métalliques collés à l'intérieur du tube

- Écrous liés à l'époxy

- Connecteurs externes ou internes de type clamp

Cela évite d'affaiblir les fibres structurelles et préserve la résistance du tube.

5. Découpe, chanfreinage et finition des bords

Pour couper des tubes en fibre de carbone, utilisez :

- Disques à tronçonner en diamant ou en carbure

- Une scie à dents fines

- Ruban adhésif enroulé autour de la ligne de coupe pour réduire l'effilochage

Après la découpe, poncez légèrement ou chanfreinez à la machine pour nettoyer le bord. Ne jamais utiliser de meules qui peuvent déchirer les couches de fibres ou surchauffer la résine.

6. Sécurité contre les poussières : Extrêmement important

La poussière de fibre de carbone est fine, conductrice et dangereuse à respirer. Toujours utiliser :

- Un respirateur ou un masque anti-poussière

- Protection des yeux

- Aspiration ou dépoussiérage

- Vêtements de protection pour éviter l'irritation de la peau

Ne laissez pas la poussière s'accumuler près des appareils électroniques, car elle peut créer des courts-circuits.

Vous peut percer ou usiner des tubes en fibre de carbone en toute sécurité, mais uniquement avec les bons outils, un support adéquat et un contrôle minutieux de la chaleur et des vibrations. Évitez les trous inutiles, utilisez des inserts collés dans la mesure du possible et protégez-vous toujours de la poussière de fibre de carbone. Avec des techniques d'usinage correctes, les tubes en fibre de carbone peuvent être traités proprement et sans endommager leur résistance structurelle.

6. Quels sont les procédés de fabrication utilisés pour les tubes en fibre de carbone ?

Tableau de comparaison des processus

Vous trouverez ci-dessous une comparaison des quatre processus de production en termes d'aspects clés :

| Processus | Forme/type de tube idéal | Volume de production | Principaux points forts | Limites |

|---|---|---|---|---|

| Polymérisation en autoclave | Tubes complexes ou courts (ronds/carrés) | Faible à moyen | Compaction maximale des fibres ; précision et qualité de surface excellentes | Coût élevé ; longue durée du cycle ; le procédé par lots limite le débit ; stockage coûteux des pré-imprégnés. |

| Enroulement | Tubes sur mesure ou standard | Moyen | L'enroulement automatisé ou semi-automatisé assure une mise en œuvre cohérente et une production plus rapide ; | Toujours limité par la longueur du mandrin et la configuration ; |

| Pultrusion | Longs tubes droits (section constante) | Haut (continu) | Dimensions et rectitude constantes ; rendement élevé ; rentabilité à l'échelle | Limité à une section transversale fixe ; orientation des fibres principalement axiale ; moins de flexibilité dans la conception |

| Enroulement du filament | Tubes cylindriques, appareils à pression | Moyen (après configuration) | Orientations contrôlées des fibres (cerceau/axe) pour une résistance maximale ; grand volume de fibres ; évolutif | Généralement cylindrique uniquement ; mandrin nécessaire ; finition intérieure nécessaire ; intégration d'inserts complexe |

| Moulage par compression | Tubes courts à moyens | Moyenne à élevée (basée sur le cycle) | Excellente répétabilité et finition de surface ; temps de cycle rapide ; compatible avec les composites thermodurcissables ou thermoplastiques ; permet d'obtenir des caractéristiques complexes. | Nécessite des moules métalliques adaptés ; coût d'outillage élevé ; limité à la taille des pièces et à la capacité de la presse ; moins de continuité dans la longueur des fibres. |

Chaque procédé est équilibré entre la performance, le coût et la flexibilité. Par exemple, l'enroulement permet d'obtenir des apparences personnalisées, tandis que la pultrusion réduit le coût unitaire pour les grands volumes au détriment de la flexibilité de la géométrie. L'enroulement filamentaire est inégalé lorsqu'un contrôle précis de la résistance dans un cylindre est nécessaire, tandis que le durcissement en autoclave est inégalé en termes de précision et de consolidation des fibres, et que le moulage par compression comble le fossé en offrant une productivité plus élevée avec des géométries complexes une fois que les moules sont en place.

Résumé de la comparaison des processus

Le tableau suivant montre comment les tubes issus de chaque processus se comparent en termes de propriétés clés :

| Propriété | Tube polymérisé en autoclave | Tube enroulé | Tube pultrudé | Tube à enroulement filamentaire | Tube moulé par compression |

|---|---|---|---|---|---|

| Orientation des fibres | Layup entièrement personnalisable | Personnalisable, couche par couche | Principalement 0° (axial) | Motifs hélicoïdaux/en boucle contrôlés | Aléatoire ou quasi-isotrope (mat/préforme) |

| Épaisseur de la paroi | Variable par layup | Variable selon les couches d'enroulement | Constante (entrefer fixe) | Constante par enroulement du mandrin | Contrôlé par la cavité du moule |

| Capacité de longueur | Limité par la taille de l'autoclave | Limité par la taille du mandrin (~<10 m) | Très long (continu) | Long, limité par le mandrin | Limité par le moule/la presse (~<2 m typiquement) |

| Coutures/Joints | Sans couture (si un seul emballage ou moule est utilisé) | Présence d'un joint de chevauchement | Continuité sans faille | Sans couture | Sans soudure (moule fermé) |

| Tolérance dimensionnelle | Excellent (±0,2 mm ou mieux) | Modéré | Très bon sur la longueur | Bonne circonférence | Excellente répétabilité (±0,1-0,3 mm typique) |

| Finition de la surface | Excellent (pression consolidée) | Bon s'il est taillé | Bon (filière lisse) | Bon (extérieur lisse, intérieur à polir) | Excellent (poli par le moule) |

| Débit/Coût | Faible rendement, coût élevé par pièce | rendement moyen, coût modéré | Rendement élevé, faible coût | Rendement moyen, coût modéré | Rendement élevé après outillage, faible coût unitaire |

À l'aide de ces critères, l'équipe chargée des achats peut peser les compromis. Par exemple, si une précision extrême est requise pour un lot de tubes prototypes, la polymérisation en autoclave est justifiée. Si une grande quantité de tubes industriels uniformes est nécessaire, la pultrusion permettra de réaliser des économies. Si une stratification spéciale des fibres est nécessaire (par exemple, angles alternés des fibres), les méthodes de moulage par compression/filament l'emportent.

7. Puis-je commander des tailles personnalisées ou de grands diamètres pour les tubes en fibre de carbone ?

Sur Reddit et sur des forums d'astronomie comme Cloudy Nights, de nombreux utilisateurs posent la même question :

“Est-il possible de commander des tubes en fibre de carbone de très grand diamètre, par exemple 120 mm, 130 mm ou même plus ?”

Une autre question fréquente est de savoir si les fabricants peuvent fournir des longueurs personnalisées, telles que de longs tubes télescopiques d'une seule pièce ou des sections télescopiques.

Réponse courte : oui, les tubes en fibre de carbone peuvent être personnalisés, mais la disponibilité, le coût et le délai de livraison dépendent fortement de la taille des moules que le fabricant possède déjà.

1. Les tubes en fibre de carbone de grand diamètre sont possibles mais moins courants

Les tubes en fibre de carbone standard disponibles sur le marché vont généralement de 10 mm à 100 mm OD.

Dès que la taille dépasse 100-120 mm, les tubes deviennent “non standard” :

- Moins de fabricants gardent en stock des mandrins de grande taille

- Les moules occupent un espace de stockage important

- La production devient plus intensive en main-d'œuvre

C'est pourquoi les utilisateurs de Reddit disent souvent que “les tubes en fibre de carbone de 130 mm sont impossibles à trouver localement”.”

Toutefois, les fabricants spécialisés peut les produire, mais la quantité minimale de commande (QM) peut être plus élevée.

2. Quelles sont les parties d'un tube en fibre de carbone qui peuvent être personnalisées ?

Les fabricants professionnels de fibres de carbone peuvent personnaliser presque toutes les spécifications, y compris :

- Diamètre intérieur et extérieur (ID / OD)

- Longueur et épaisseur de la paroi

- Angles de stratification (0°, 90°, ±45°, UD, tissé)

- Système de résine (époxy standard, époxy haute température, résine résistante aux UV)

- Finition de la surface (mate, brillante, sergé, tissé)

- Méthode de fabrication (enroulé, filamenté, pultrudé)

Cela permet aux ingénieurs et aux amateurs d'adapter la rigidité, la résistance, le poids et l'aspect visuel du tube.

3. MOQ, délai d'exécution et coûts d'outillage

Si le fabricant dispose déjà d'un moule :

- MOQ : 1-10 pièces

- Délai de livraison : 7-15 jours

Si le diamètre n'est pas standard et nécessite un nouveau moule :

- Coût de l'outillage (en fonction du diamètre et de la longueur)

- MOQ : typiquement 30-100 pièces

- Délai d'exécution : 20-35 jours, y compris la fabrication du nouveau moule

C'est pourquoi de nombreux utilisateurs de Reddit affirment que les tubes de grand diamètre sont “chers, sauf si vous les achetez en gros”.”

4. Inventaire des moules Alizn : Facilité de vérification des tailles standard

Chaque fabricant de tubes en fibre de carbone dispose de différentes tailles de moules en stock. Pour faciliter la tâche des acheteurs, ALIZN dresse la liste de tous les moules disponibles. Tubes ronds en fibre de carbone, tubes carréset tiges en fibre de carbone directement sur le site web. Les clients peuvent rapidement vérifier si la taille souhaitée existe déjà :

- Si le moule existe → pas de coût d'outillage

- Si le moule n'existe pas → un nouvel outillage est nécessaire, ce qui n'est généralement pas économique pour les petites commandes.

Pour les diamètres personnalisés, les tubes de très grande taille ou les applications structurelles spéciales, ALIZN peut fournir une assistance technique, une conception de laminage et des options de fabrication détaillées.

8. Résistance/performance des tubes en fibre de carbone dans des applications spécifiques

(tels que la suspension et les composants structurels)

Sur Reddit, en particulier dans les sous-forums FSAE, robotique, aérospatiale et ingénierie, les étudiants demandent souvent si les tubes en fibre de carbone peuvent remplacer en toute sécurité les composants en aluminium ou en acier. Il s'agit d'une préoccupation commune : la fibre de carbone semble légère dans la main, et les gens supposent donc qu'elle doit être fragile. Mais lorsqu'ils sont conçus et fabriqués correctement, les tubes en fibre de carbone offrent des performances structurelles exceptionnelles, bien au-delà de ce que leur poids pourrait laisser supposer.

1. Comparaison de la résistance des matériaux

Pour comprendre pourquoi la fibre de carbone est si performante, il est utile de la comparer aux métaux techniques traditionnels. Voici une comparaison simplifiée de la résistance à la traction et de la résistance spécifique (rapport poids/résistance) :

| Matériau | Résistance à la traction | Force spécifique (force/poids) |

|---|---|---|

| Fibre de carbone (UD haute résistance) | 1 500-3 500 MPa | Le plus élevé |

| Aluminium 6061-T6 | ~310 MPa | Modéré |

| Aluminium 7075-T6 | ~550 MPa | Haut |

| Acier chromoly (4130) | 700-1 000 MPa | Faible (plus lourd) |

La résistance à la traction de la fibre de carbone est souvent 3-6× plus élevé que l'aluminium et 2 à 3 fois plus élevé que l'acier, Cette résistance axiale élevée est un avantage majeur, en particulier lorsqu'il s'agit de comparer la résistance spécifique. Dans les applications réelles, telles que les biellettes de suspension, les bras de commande, les bras robotisés et les structures porteuses, cette résistance axiale élevée constitue un avantage majeur.

2. Pourquoi les tubes en fibre de carbone sont-ils si performants dans les applications de suspension ?

Les tubes en fibre de carbone sont généralement fabriqués avec des fibres unidirectionnelles à 0° pour la charge axiale, soutenues par des couches à ±45° et 90° pour résister à la torsion et au flambage. Cette conception stratifiée correspond directement aux exigences des éléments de suspension :

- Charge axiale (pousser/tirer) → prise en charge par les fibres 0

- Rigidité en flexion → contrôlé par le diamètre du tube et l'épaisseur de la paroi

- Torsion due aux mouvements de virage et de direction → amélioré avec des fibres de ±45

- Écrasement local aux extrémités des tiges → adressés à l'aide d'inserts collés ou d'embouts en aluminium

C'est pourquoi le sport automobile professionnel (IndyCar, F2, WRC, LMP2) utilise largement des biellettes et des bras de commande en fibre de carbone.

La fibre de carbone est-elle assez solide ? Absolument, lorsqu'elle est conçue correctement

Les tubes en fibre de carbone sont peut-être légers, mais leur résistance structurelle est tout sauf faible. Lorsqu'ils sont fabriqués avec une stratification appropriée et associés à des embouts de tige correctement collés, les tubes de suspension en fibre de carbone peuvent surpasser l'aluminium et même l'acier dans de nombreux cas.

Pour les équipes ou les applications d'ingénierie, le message est clair :

Les tubes en fibre de carbone ne sont pas seulement “légers”. Ils sont très résistants et parfaitement adaptés aux applications de suspension et de structure lorsqu'ils sont conçus correctement.

9. Questions sur la fabrication de tubes en fibre de carbone (moule/mandrin)

Types courants de mandrins utilisés pour les tubes en fibre de carbone

Mandrin solide en acier ou en aluminium: Il s'agit du type de mandrin le plus courant et le plus durable. La surface peut être polie ou revêtue pour faciliter le démoulage. Il convient aux tubes droits ou aux pièces cylindriques de complexité moyenne. Ses avantages sont une grande rigidité et des dimensions stables. L'inconvénient est que le démoulage nécessite une extrémité ouverte ou un processus de traction/décapage. Les mandrins pleins sont largement utilisés dans les lignes de production d'emballage en rouleaux pour la fabrication de grands volumes.

Mandrin fendu (mandrin segmenté): Composé de deux ou plusieurs sections qui peuvent être séparées après le durcissement. Cette conception est idéale pour les tubes longs, les grands diamètres ou les formes qui ne peuvent pas être retirées par l'une ou l'autre extrémité. Les mandrins fendus sont couramment utilisés dans les processus de moulage par compression et offrent une excellente cohérence dimensionnelle.

Mandrin pliable ou gonflable (mandrin à vessie): La structure interne peut s'effondrer ou se dégonfler après le durcissement, ce qui facilite le retrait. Ce type de produit est souvent utilisé pour les tubes à parois minces, les tubes de très petit diamètre, les tubes longs ou les pièces aux formes internes complexes. Il simplifie grandement le processus de démoulage.

Mandrin soluble ou sacrificiel: Fabriqué à partir de cire, de sel, de plastiques solubles ou de matériaux à faible point de fusion. Après durcissement, le mandrin est dissous ou fondu. Il convient pour les sections transversales complexes ou les caractéristiques internes qui ne peuvent être enlevées mécaniquement, mais il est généralement utilisé pour les petits lots ou la production de prototypes.

Mandrin en céramique, revêtu de PTFE ou à revêtement superficiel: Ces mandrins sont recouverts d'un revêtement à faible adhérence tel que le PTFE ou sont fabriqués à partir de matériaux céramiques à haute température. Ils sont utilisés lorsqu'une surface interne lisse et une meilleure performance de démoulage sont requises.

Mandrin jetable ou souple (mandrin en mousse ou en polymère): Principalement utilisé pour le durcissement à basse température ou le prototypage. Le coût est faible mais la durée de vie est courte, ce qui le rend adapté à la production d'échantillons ou aux premiers essais.

Sélection du meilleur mandrin pour chaque processus de fabrication

Processus de référence de : fabrication de tubes en fibre de carbone (enroulement filamentaire, enroulement en rouleau, pultrusion, moulage en vessie, etc.).

Vous trouverez ci-dessous le type de mandrin recommandé pour chaque procédé.

- Enroulement (pré-imprégné + four/autoclave)

Les meilleurs mandrins : mandrins en métal massif (aluminium ou acier), ou mandrins fendus pour les tubes plus grands.

Raison : ils résistent à des températures et à des pressions élevées, conservent une rondeur précise et offrent une excellente qualité de surface intérieure.

- Enroulement du filament

Les meilleurs mandrins : mandrins solides en acier/aluminium pour les tubes standard ; mandrins pliables ou solubles pour les formes complexes ou lorsque l'extraction des mandrins est difficile.

Raison : la tension d'enroulement exige une grande rigidité. Les grands diamètres nécessitent souvent des mandrins fendus.

- Moulage de vessies pour structures tubulaires

Meilleurs mandrins : systèmes de vessies gonflables combinés à une coque de moule rigide.

Raison : la vessie assure des laminés compacts et permet de retirer des formes complexes telles que des coudes ou des tubes coniques.

- Pultrusion (tubes droits continus)

Meilleurs mandrins : matrices intégrées en acier chauffé, pas de mandrins amovibles.

Raison : ce procédé n'utilise pas de mandrin traditionnel, mais une matrice fermée en continu.

- Moulage par compression

Les moules supérieurs et inférieurs en acier ou en aluminium conviennent aux sections courbes ou non rondes, telles que les tubes ovales, les tubes aplatis ou les tubes en fibre de carbone cintrés à 60 degrés.

Raison : ces matériaux permettent de façonner des géométries internes difficiles à extraire mécaniquement.

Quand est-il rentable et économique de personnaliser les moules (et comment le déterminer) ?

Le volume de production est le facteur clé :

Le coût fixe d'un moule sur mesure (fabrication du mandrin, polissage, revêtement et essais) doit être amorti par le biais du bénéfice de chaque pièce produite.

Formule de calcul du seuil de rentabilité :

seuil de rentabilité ≈ coût du moule ÷ (réduction du coût unitaire ou marge supplémentaire gagnée par pièce après l'outillage sur mesure)

Exemple : Si le moule coûte 2 000 USD et que chaque pièce apporte 20 USD de bénéfices ou d'économies supplémentaires après l'outillage, le seuil de rentabilité est d'environ 100 pièces.

Géométrie complexe ou tolérances strictes :

Lorsque le dessin du client comporte des caractéristiques non standard (telles qu'un tube cintré à 60°, des sections aplaties, des rainures internes ou des tolérances extrêmement serrées) et qu'aucun moule existant ne peut répondre à ces exigences, il est nécessaire de créer un moule spécifique. Cette solution n'est économique que pour les moyennes et grandes séries ou les applications de grande valeur telles que l'aérospatiale, les systèmes optiques ou les instruments de précision.

Commandes à long terme ou répétitives :

Si la demande du client ou du marché est stable et que des commandes répétées sont prévues, l'investissement dans un moule sur mesure permet de réduire considérablement le coût unitaire et d'améliorer l'homogénéité des dimensions.

Composants de grande valeur ou de haute performance :

Pour les pièces nécessitant une qualité de matériau supérieure, une orientation spécifique de la stratification, une qualité de surface supérieure ou des performances thermiques et mécaniques exigeantes, un moule sur mesure garantit une qualité constante et minimise les coûts de reprise.

10. Pourquoi les tubes en fibre de carbone sont-ils si chers (ou si bon marché) ?

De nombreux utilisateurs de Reddit sont surpris de constater que les tubes en fibre de carbone peuvent être extrêmement chers dans certains cas, et très abordables dans d'autres. Du point de vue du fabricant, le prix d'un tube en fibre de carbone est le résultat de plusieurs facteurs de coût : la qualité de la matière première, la méthode de production, l'outillage, le temps de traitement, le taux de rebut et les exigences en matière de contrôle de la qualité. Le prix final peut varier considérablement en fonction de l'interaction de ces facteurs.

1. Coût des matières premières et qualité des fibres

La fibre de carbone est un matériau coûteux, mais toutes les fibres ne coûtent pas le même prix. Les fibres à haut module ou de qualité aérospatiale telles que les fibres T700, T800 et les fibres de la série M sont nettement plus chères que les fibres standard. Les matériaux pré-imprégnés coûtent plus cher que les tissus secs parce qu'ils sont plus performants, mais ils nécessitent un stockage à froid et une manipulation contrôlée. Les systèmes de résine ont également une incidence sur le coût : les résines plus résistantes et à température plus élevée renforcent la solidité mais augmentent le prix du matériau.

2. Processus de fabrication et temps de travail

Les différents processus de production ont une incidence considérable sur les coûts.

- L'enroulement à l'aide de pré-imprégnés produit des tubes de haute qualité mais nécessite une main-d'œuvre qualifiée, l'ensachage sous vide et le durcissement en autoclave ou au four.

- L'enroulement du filament est plus automatisé mais nécessite un équipement d'enroulement spécialisé et des mandrins précis.

- La pultrusion est la moins chère car elle est continue et hautement automatisée, mais elle ne permet de fabriquer que des tubes droits à profil constant.

- Le moulage en vessie pour les formes courbes ou complexes augmente les heures de travail et les déchets, ce qui fait grimper le prix.

Plus il y a d'étapes manuelles, plus le coût de la main-d'œuvre et le prix final sont élevés.

3. Mandrins et outillage

L'outillage a un impact majeur sur le coût. Les diamètres standard sont bon marché car le fabricant possède déjà les mandrins. Les dimensions non standard, telles que 130 mm de diamètre extérieur, les formes ovales, les tubes cintrés à 60 degrés ou les tolérances spéciales, nécessitent un outillage sur mesure. Le coût de l'outillage doit être amorti sur la quantité commandée. Pour les petits lots, cela rend les tubes sur mesure très coûteux par rapport aux tailles standard.

4. Taux de rebut et exigences de qualité

La fabrication de la fibre de carbone inclut des déchets de matériaux : chutes de pré-imprégnés, pertes de résine, découpage, ponçage et pièces rejetées. Les exigences d'inspection de haute précision ou de qualité aérospatiale augmentent le taux de rebut car tout défaut (vides, plis, porosité ou distorsion des fibres) entraîne le rejet de la pièce. Plus de rebuts signifie un coût plus élevé par pièce acceptable.

5. Economies d'échelle

Les petites commandes coûtent plus cher parce que le temps de préparation (préparation de l'outil, coupe, stratification, durcissement, démoulage, découpage, inspection) est le même, que le client commande une pièce ou 100 pièces. Les lots plus importants répartissent les coûts fixes sur un plus grand nombre d'unités, ce qui réduit considérablement le prix unitaire. Les tailles standardisées sont moins chères parce que l'usine les produit en volume, conserve les mandrins en permanence et a optimisé le processus.

6. Comment réduire le prix unitaire

Les clients peuvent réduire les coûts de plusieurs manières :

- Choisissez des tailles de tubes standard plutôt que des diamètres personnalisés

- Augmenter les quantités commandées pour bénéficier de l'effet d'échelle

- Utiliser des procédés moins coûteux, tels que la pultrusion, lorsque les exigences de performance le permettent.

- Éviter les tolérances extrêmement serrées, sauf en cas de nécessité

- Sélectionner des couches standard plutôt que des orientations de fibres personnalisées

En alignant les exigences sur les capacités de fabrication existantes, les clients peuvent réduire les coûts sans sacrifier les performances.

Réflexions finales

En tant qu'experts en matériaux composites, nous sommes prêts à vous fournir avec une assistance essentielle. Un jugement correct aujourd'hui permet d'éviter les dépassements de coûts, les retards et les résultats décevants plus tard.

Besoin de conseils sur votre pièce en fibre de carbone personnalisée ? Contactez notre équipe pour obtenir des conseils d'experts.