Como fabricante especializado em tubos de fibra de carbono, este artigo fornece respostas diretas, práticas e transparentes às 10 perguntas que os usuários do Reddit fazem com mais frequência, com insights do setor que normalmente não são compartilhados publicamente.

Este guia aborda o fornecimento, as verificações de autenticidade, os processos de fabricação, o projeto de layup, a usinagem, a união, o controle de qualidade, a resistência, a produção personalizada e os detalhamentos de custos.

1. Onde posso comprar tubos de fibra de carbono?

Uma das perguntas mais comuns no Reddit é: “Onde pode Muitos usuários - especialmente na Europa - lutam com fornecedores limitados, preços altos ou longos prazos de entrega. Do ponto de vista do fabricante, a resposta depende do tipo de tubo que você precisa e do nível de personalização necessário.

Principais maneiras de comprar tubos de fibra de carbono

- Mercados on-line (Amazon, eBay, AliExpress)

Eles são de fácil acesso e bons para bricolagem casual, mas:- A qualidade é inconsistente

- Os detalhes do layout (orientação da fibra) raramente são divulgados

- Muitos tubos de “carbono” são, na verdade, híbridos de carbono + fibra de vidro

- Rastreabilidade limitada e suporte técnico fraco

- O preço é alto. Para tubos de fibra de carbono com o mesmo acabamento e qualidade, o preço de fábrica do Alizn é apenas um terço do preço deles.

- Distribuidores locais / Fornecedores industriais

Especialmente na Europa, os usuários costumam reclamar que há poucas opções de estoque, longos prazos de entrega e preços altos para pequenas quantidades. Esses fornecedores geralmente priorizam os grandes clientes industriais, não os amadores ou as pequenas equipes de engenharia. - Direto do fabricante (como Alizn)

Normalmente, esse é o melhor equilíbrio entre preço, qualidade e suporte técnico, especialmente se o seu projeto for estrutural e não cosmético.

Em geral, o Alizn tem dois caminhos de fornecimento: a compra de tubos de estoque padrão ou a encomenda de tubos personalizados.

Os tubos de fibra de carbono padrão vêm em diâmetros e comprimentos fixos, são enviados rapidamente e oferecem qualidade consistente. No entanto, a faixa de diâmetros disponíveis é limitada e a configuração da disposição (ângulos de fibra, espessura da parede, acabamento da superfície) não pode ser alterada. Temos tubos padrão tubo redondo de fibra de carbono, tubo quadrado de fibra de carbono, haste de fibra de carbono para sua seleção, o tamanho está completo.

Os tubos de fibra de carbono personalizados, por outro lado, permitem que você especifique cada detalhe - diâmetro interno e externo, espessura da parede, orientação da disposição (0°, ±45°, 90°), acabamento da superfície, grau de fibra. Essa opção é a preferida para robótica, braços de VANT, rolos industriais, postes telescópicos e aplicações de engenharia com carga crítica. Os pedidos personalizados normalmente exigem uma quantidade mínima e um curto prazo de produção, mas garantem o desempenho ideal para seu projeto.

Por que comprar no Alizn?

A Alizn oferece uma vantagem exclusiva em relação aos vendedores ou distribuidores on-line comuns. Como fabricante direto, mantemos um grande estoque de tubos de fibra de carbono de tamanho padrão e estoque de moldes, o que garante uma entrega global rápida, incluindo o envio eficiente para a Europa, onde o fornecimento é frequentemente limitado. E o mais importante é que nos especializamos em tubos semicustomizados e totalmente personalizados, o que lhe dá acesso a uma ampla biblioteca de mandris, tolerâncias precisas e estruturas de layup sob medida sem MOQs excessivos.

Cada tubo do Alizn é produzido usando fibra de carbono pré-impregnada de alta qualidade, ciclos de cura controlados e padrões de inspeção rigorosos. Isso significa que você obtém desempenho mecânico consistente, dimensões confiáveis e rastreabilidade total do lote - benefícios raramente oferecidos por vendedores genéricos.

2. Como posso saber se é fibra de carbono de verdade e não um material falso?

Os usuários do Reddit frequentemente perguntam como confirmar se um tubo é de fibra de carbono verdadeira, pois muitos produtos de baixo custo no mercado são, na verdade, núcleos de fibra de vidro com um fino revestimento de carbono ou até mesmo adesivos de vinil impressos com padrões de carbono. Como fabricante, contamos com processos rigorosos de fornecimento e verificação para garantir que cada tubo seja feito de fibra de carbono genuína e de alto desempenho - e não de substitutos cosméticos.

1. Teste de fogo: A fibra de carbono real não queima

Um teste de campo rápido é expor uma seção pequena e oculta do tubo a uma chama.

- A fibra de carbono real não queima nem derrete.

As fibras podem brilhar levemente em calor muito alto, mas permanecerão intactas, sem derreter ou liberar odores tóxicos. - A fibra de carbono falsa pode queimar, derreter ou descolorir.

Os tubos envoltos em plástico ou revestidos com vinil apresentarão bolhas, descascamento ou fumaça.

As imitações de fibra de vidro podem carbonizar e produzir odores fortes.

Essa simples verificação é uma das maneiras mais rápidas de identificar falsificações.

2. Verificação de peso: A fibra de carbono é extremamente leve

Os tubos de fibra de carbono são conhecidos por serem muito leve-cerca de um quarto da densidade do aço.

Se um tubo parecer inesperadamente pesado, geralmente é:

- Um tubo de metal envolto em um filme com padrão de fibra de carbono

- Um tubo de plástico grosso com embalagem cosmética

- Um tubo de fibra de vidro revestido com tecido de carbono

A fibra de carbono real deve parecer surpreendentemente leve quando segurada.

3. Inspeção visual: Procure a profundidade e a textura real da trama

Normalmente, um tubo de fibra de carbono genuíno tem:

- Um efeito visual 3D profundo

- Padrões de fibra claros e alinhados

- Um acabamento brilhante ou liso, polido

Tubos falsos geralmente revelam:

- Padrões impressos planos e repetitivos

- Falta de profundidade

- Aparência borrada ou inconsistente da trama

- Distorção do padrão nas costuras (onde um adesivo se sobrepõe)

Se parecer muito perfeito ou muito plano, é provável que não seja fibra de carbono de verdade.

4. Teste de arranhões: As falsificações com revestimento de filme são fáceis de danificar

Use uma unha ou um raspador de plástico para arranhar levemente a superfície.

- A fibra de carbono real tem uma camada protetora de resina ou de revestimento transparente. Arranhá-la levemente deixará apenas pequenas marcas.

- A fibra de carbono falsa feita com adesivos ou filme impresso descasca facilmente, revelando plástico ou metal por baixo.

Essa é uma das etapas mais fáceis de verificação em casa.

5. Verifique os rótulos e as especificações técnicas do fabricante

Os tubos de fibra de carbono autênticos de fornecedores confiáveis geralmente incluem:

- Números de lote

- Identificação do fabricante

- Folhas de especificação de materiais

- Dados de densidade ou condutividade

Se um vendedor não puder fornecer a documentação, isso é um forte sinal de alerta.

caso real

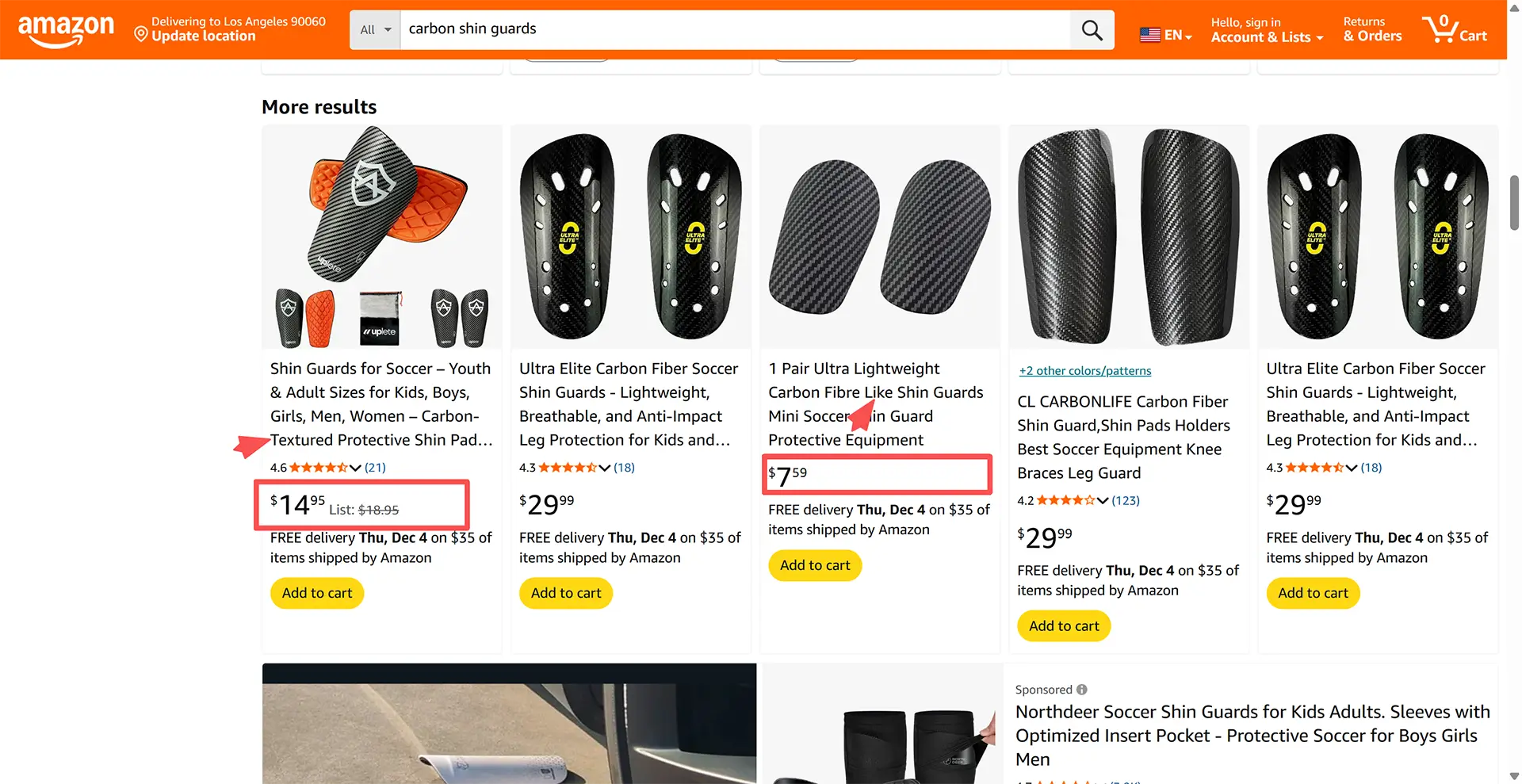

Uma comparação de preços na Amazon mostra como as caneleiras com “textura de fibra de carbono” ou “estilo de fibra de carbono” são comercializadas a preços significativamente mais baixos. Essas listagens geralmente usam palavras que sugerem fibra de carbono, mas os produtos geralmente são apenas plástico com um padrão impresso. O preço baixo é o maior sinal de alerta para os compradores.

Comparação lado a lado entre caneleiras falsas com textura de fibra de carbono (esquerda) e caneleiras genuínas de fibra de carbono (direita). A versão real mostra uma profundidade 3D clara, trama de fibra contínua e reflexo limpo, enquanto a versão falsa tem apenas um padrão impresso plano sem fibras estruturais.

Antes de comprar produtos de fibra de carbono, é importante ir além do preço e confirmar cuidadosamente os materiais com o vendedor. A fibra de carbono genuína requer fibras brutas caras, moldes especializados e processos de cura profissionais - portanto, não pode ser vendida a preços irreais. Se a descrição de um produto usar termos como “fibra de carbono texturizada”, “estilo de fibra de carbono” ou “padrão de fibra de carbono”, isso geralmente significa que o item não é feito de fibra de carbono verdadeira. Sempre pergunte ao vendedor se o produto é fabricado com tecido de fibra de carbono e epóxi verdadeiros e solicite fotos em close-up da trama e das bordas antes de fazer um pedido. Ser cauteloso desde o início pode ajudá-lo a evitar decepções e garantir que você obtenha o desempenho e a durabilidade esperados.

3. Como projetar o layup (orientação da fibra) para obter resistência em tubos de fibra de carbono

A resistência e a rigidez dos tubos de fibra de carbono dependem muito da disposição, ou seja, de como as fibras são orientadas dentro do laminado. Como a fibra de carbono é altamente direcional, seu desempenho varia significativamente, dependendo do ângulo em que as fibras são colocadas. Um layup bem projetado determina como o tubo se comporta sob tensão, compressão, flexão, torção e cargas radiais.

1. Layup de 0° - Resistência axial máxima e rigidez à flexão

Fibras em 0° correm paralelamente ao eixo do tubo.

Eles fornecem:

- Resistência à tração muito alta ao longo do comprimento do tubo

- Excelente resistência à compressão

- Rigidez máxima de flexão

Essa orientação suporta a maior parte da carga em vigas, braços de drones, postes longos e tubos estruturais. Os tubos de fibra de carbono pultrudados normalmente dependem muito de fibras de 0°, razão pela qual oferecem excelente rigidez axial, mas desempenho torcional limitado.

2. Layup de ±45° - crítico para cargas de torção e cisalhamento

A alça de camadas de ±45°:

- Cargas de torção (torção)

- Forças de cisalhamento

- Tensões fora do eixo

- Distribuição do impacto

Se o seu tubo precisar resistir à torção - como em eixos de transmissão, juntas robóticas, gimbals ou barras de UAV - as camadas de ±45° são essenciais. Elas ajudam a estabilizar a estrutura e evitam falhas relacionadas ao cisalhamento.

3. Layup de 90° - Força do arco e resistência ao esmagamento

Fibras colocadas em 90° envolva a circunferência do tubo.

Eles entregam:

- Alta resistência do aro

- Rigidez radial aprimorada

- Melhor resistência a esmagamento e impacto

- Estabilidade dimensional sob compressão

Essas camadas protegem o tubo contra a ovalização ou a flambagem local, especialmente em tubos de paredes finas ou tubos que sofrem pressões de aderência, fixação ou impactos laterais.

4. Layups balanceados para desempenho multidirecional

A maioria dos tubos de fibra de carbono enrolados em rolo de alta qualidade usa uma combinação de:

- Camadas de 0° para rigidez axial

- Camadas de ±45° para torção

- Camadas de 90° para reforço de aro

Os fabricantes aplicam essas camadas em um padrão simétrico e equilibrado para reduzir o empenamento, a tensão residual ou a torção durante a cura. Isso resulta em um desempenho mecânico estável e previsível.

Os tubos enrolados em rolo permitem o controle preciso dos ângulos das fibras, enquanto os tubos pultrudados dependem principalmente de fibras de 0°, mas podem incluir camadas adicionais enroladas para aumentar a resistência à torção ou ao esmagamento.

5. Escolhendo o layout certo para sua aplicação

- Estruturas dominantes de flexão: priorizar fibras de 0°

- Cargas de torção: aumento de ±45° nas camadas

- Compressão radial ou fixação: adicionar camadas de 90°

- Versatilidade geral: usar um layup quase isotrópico (mistura de 0° / ±45° / 90°)

4. Como unir ou acoplar dois tubos de fibra de carbono?

A união de tubos de fibra de carbono é muito diferente da união de tubos de metal. Ao contrário do alumínio ou do aço, a fibra de carbono não pode ser soldada - qualquer tentativa de soldá-la queimará a resina, enfraquecerá as fibras e danificará permanentemente a estrutura. Em vez disso, os fabricantes dependem de colagem adesiva, luvas internas, acopladores externos e conectores específicos. Os usuários do Reddit costumam ter dificuldades com esse tópico porque perfurar, aparafusar ou rebitar a fibra de carbono pode facilmente causar delaminação, rachaduras ou quebra da fibra, o que reduz a capacidade de carga do tubo. Abaixo está uma análise profissional das soluções de união mais seguras e mais fortes.

1. Usando uma luva interna (método mais comum e confiável)

O método mais amplamente recomendado é usar uma luva interna, também chamada de tubo interno ou inserto. Normalmente, essa luva é feita de outro tubo de fibra de carbono com um diâmetro externo um pouco menor ou de um inserto de alumínio usinado com precisão.

O processo é simples:

- Lixe levemente a superfície interna do tubo externo e a superfície externa da luva.

- Limpe todas as superfícies de colagem com álcool.

- Aplique um epóxi estrutural de alta resistência.

- Deslize os dois tubos de fibra de carbono sobre a luva até que estejam totalmente assentados.

Uma luva interna cria uma longa área de ligação, distribui a carga uniformemente e evita a perfuração de orifícios que poderiam enfraquecer a parede do tubo.

2. Colagem com epóxi (a principal técnica de união)

O epóxi estrutural é a “versão adesiva da soldagem” para materiais compostos. Os epóxis de alta qualidade se unem extremamente bem aos tubos de fibra de carbono porque ambos os materiais usam a mesma química de resina.

Para garantir um vínculo forte:

- Use um epóxi de cura lenta e alta resistência.

- Desbaste as superfícies com uma lixa de grão 180-320.

- Mantenha o alinhamento adequado durante a cura.

Quando feito corretamente, a linha de ligação pode ser mais forte do que o próprio tubo.

3. Conectores mecânicos (quando a desmontagem é necessária)

Às vezes, os usuários querem uma conexão que possa ser removida ou ajustada. Nesses casos, os fabricantes oferecem:

- Conectores de grampo modulares

- Acopladores de alumínio anodizado

- Conexões roscadas

- Conectores de liberação rápida

Esses conectores se prendem ao redor do tubo sem fazer furos, preservando a integridade estrutural dos tubos de fibra de carbono.

4. Por que não é recomendado furar, rebitar ou parafusar

Embora os tubos de metal possam ser perfurados ou rebitados, fazer o mesmo em tubos de fibra de carbono pode causar problemas:

- Delaminação

- Concentração de estresse

- Rachaduras ao redor da área perfurada

- Falha por fadiga de longo prazo

A perfuração enfraquece as camadas compostas, reduzindo a resistência e a durabilidade. Normalmente, os fabricantes recomendam evitar esse método, a menos que seja absolutamente necessário.

5. Pós-usinagem e acessórios personalizados

Para construções mais avançadas, podem ser produzidos conectores personalizados de fibra de carbono usinada ou de composto moldado. Essas peças são projetadas para manter a continuidade da fibra, corresponder à geometria do tubo e garantir a máxima resistência de união.

Para a maioria das aplicações, a colagem adesiva com luvas internas ou externas proporciona a conexão mais forte, segura e confiável. Os conectores de fibra de carbono e os sistemas de fixação criados especificamente para esse fim são preferíveis à perfuração ou ao aparafusamento DIY, pois preservam a integridade estrutural e evitam a delaminação. A seleção do método correto garante que seus tubos de fibra de carbono permaneçam leves, resistentes e duráveis - exatamente como foram projetados para ser.

5. É possível perfurar ou usinar tubos de fibra de carbono com segurança?

Nas comunidades do Reddit, como a r/AskEngineers, uma das perguntas mais comuns é: “Se eu fizer um furo em tubos de fibra de carbono, eles vão rachar ou delaminar?”

A resposta curta é: sim, eles podem - se não forem usinados adequadamente. A fibra de carbono é um material composto, não um metal, portanto, reage de forma diferente à perfuração, ao corte e à usinagem. Entretanto, com as ferramentas e técnicas corretas, os tubos de fibra de carbono podem ser usinados de forma segura e limpa.

1. Os tubos de fibra de carbono exigem ferramentas especializadas

A fibra de carbono é extremamente abrasiva, o que desgasta rapidamente as ferramentas normais. Para perfuração ou usinagem, os fabricantes recomendam:

- Brocas com revestimento de diamante

- Brocas de metal duro ou rebarbas de metal duro

- Lâminas de serra de carboneto ou de diamante

Essas ferramentas mantêm a nitidez e evitam o desgaste nas bordas dos furos. Evite sempre ferramentas cegas - as bordas cegas causam rasgos, delaminação e acúmulo de calor.

2. Controle de velocidade, alimentação e aquecimento

O calor é o inimigo da usinagem de compósitos. O calor excessivo amolece a resina e pode queimar ou descolorir os tubos de fibra de carbono. Para evitar isso:

- Use velocidades de fuso lentas a moderadas

- Mantenha uma taxa de alimentação consistente e suave

- Use resfriamento a ar ou ar comprimido para remover os cavacos

- Evite perfurações agressivas

O líquido de arrefecimento pode ser usado em alguns casos, mas é preferível usar ar comprimido para evitar a contaminação da superfície com umidade.

3. Apoie o tubo internamente antes de perfurar

Os tubos de fibra de carbono podem se deformar ou flexionar durante a perfuração. Os usuários e engenheiros do Reddit geralmente recomendam:

- Inserir um pino de madeira, uma haste de plástico ou um inserto de alumínio dentro do tubo

- Fixar o tubo com segurança usando garras macias ou grampos revestidos de borracha

- Evitar cargas pontuais na parede do tubo

O suporte interno reduz a vibração, evita lascas e ajuda a manter a borda do furo limpa.

4. Evite rosqueamento direto e furos excessivos

Perfurar e rosquear tubos de fibra de carbono é arriscado. As paredes finas e os compostos de várias camadas podem facilmente delaminar ou rachar. Os fabricantes recomendam alternativas como:

- Insertos roscados colados

- Mangas ou plugues de metal colados dentro do tubo

- Porcas coladas com epóxi

- Conectores externos ou internos do tipo grampo

Isso evita o enfraquecimento das fibras estruturais e preserva a resistência do tubo.

5. Corte, chanfro e acabamento de bordas

Ao cortar tubos de fibra de carbono, use:

- Discos de corte de diamante ou carbeto

- Uma serra de dentes finos

- Fita adesiva enrolada na linha de corte para reduzir o desgaste

Após o corte, use um lixamento leve ou chanfro de máquina para limpar a borda. Nunca use rebolos que possam rasgar as camadas de fibra ou superaquecer a resina.

6. Segurança contra poeira: Extremamente importante

O pó de fibra de carbono é fino, condutor e perigoso de respirar. Use sempre:

- Um respirador ou máscara contra poeira

- Proteção para os olhos

- Extração a vácuo ou coleta de poeira

- Roupas de proteção para evitar irritação da pele

Não permita que a poeira se acumule perto dos componentes eletrônicos, pois isso pode gerar curtos-circuitos.

Você pode Perfurar ou usinar tubos de fibra de carbono com segurança - mas somente com as ferramentas certas, suporte adequado e controle cuidadoso do calor e da vibração. Evite furos desnecessários, use insertos colados sempre que possível e sempre se proteja do pó de fibra de carbono. Com técnicas de usinagem corretas, os tubos de fibra de carbono podem ser processados de forma limpa e sem danificar sua resistência estrutural.

6. Quais processos de fabricação são usados para tubos de fibra de carbono?

Tabela de comparação de processos

Abaixo está uma comparação dos quatro processos de produção em termos de aspectos-chave:

| Processo | Forma/Tipo de tubo ideal | Volume de produção | Principais pontos fortes | Limitações |

|---|---|---|---|---|

| Cura em autoclave | Tubos complexos ou curtos (redondos/quadrados) | Baixo a médio | A mais alta compactação de fibras; excelente precisão e qualidade de superfície | Alto custo; tempo de ciclo longo; o processo em lote limita o rendimento; armazenamento caro do pré-impregnado |

| Envolvimento em rolo | Tubos personalizados ou padrão | Médio | O enrolamento automatizado ou semiautomatizado garante um layup consistente e um rendimento mais rápido; | Ainda limitado pelo comprimento do mandril e pela configuração; |

| Pultrusão | Tubos retos longos (seção transversal constante) | Alto (contínuo) | Dimensões e retidão consistentes; alto rendimento; custo-benefício em escala | Limitado a uma seção transversal fixa; orientação da fibra principalmente axial; menor flexibilidade de projeto |

| Enrolamento de filamentos | Tubos cilíndricos, vasos de pressão | Médio (após a configuração) | Orientações de fibra controladas (aro/axial) para resistência máxima; alto volume de fibra; escalonável | Geralmente apenas cilíndrico; mandril necessário; acabamento interno necessário; integração de insertos complexa |

| Moldagem por compressão | Tubos curtos a médios | Médio a alto (baseado em ciclos) | Excelente repetibilidade e acabamento de superfície; tempo de ciclo rápido; compatível com compostos termofixos ou termoplásticos; permite recursos complexos | Requer moldes de metal combinados; alto custo de ferramentas; limitado ao tamanho da peça e à capacidade da prensa; menor continuidade do comprimento da fibra |

Cada processo é equilibrado entre desempenho, custo e flexibilidade. Por exemplo, o enrolamento em rolo permite aparências personalizadas, enquanto a pultrusão reduz o custo unitário para grandes volumes às custas da flexibilidade da geometria. O enrolamento de filamentos é inigualável quando é necessário um controle preciso da resistência em um cilindro, enquanto a cura em autoclave é inigualável em termos de precisão e consolidação de fibras, e a moldagem por compressão preenche a lacuna - oferecendo maior produtividade com geometrias complexas, uma vez que os moldes estejam instalados.

Resumo da comparação de processos

A tabela a seguir destaca como os tubos de cada processo se comparam em relação às principais propriedades:

| Propriedade | Tubo curado em autoclave | Tubo enrolado em rolo | Tubo Pultrudado | Tubo de filamento enrolado | Tubo moldado por compressão |

|---|---|---|---|---|---|

| Orientação da fibra | Layup totalmente personalizável | Personalizável, camada por camada | Principalmente 0° (axial) | Padrões helicoidais/hoop controlados | Aleatório ou quase isotrópico (esteira/preforma) |

| Espessura da parede | Variável por layup | Variável por camadas de enrolamento | Constante (intervalo de matriz fixo) | Constante por enrolamento do mandril | Controlado pela cavidade do molde |

| Capacidade de comprimento | Limitado pelo tamanho da autoclave | Limitado pelo tamanho do mandril (~<10 m) | Muito longo (contínuo) | Longo, limitado pelo mandril | Limitado pelo molde/prensa (~<2 m típico) |

| Costuras/juntas | Sem costura (se for usado um envoltório ou molde) | Costura de sobreposição presente | Contínuo sem emendas | Sem costura | Sem costura (molde fechado) |

| Tolerância dimensional | Excelente (±0,2 mm ou melhor) | Moderado | Muito bom ao longo do comprimento | Boa circunferência | Excelente repetibilidade (±0,1-0,3 mm típico) |

| Acabamento da superfície | Excelente (consolidado por pressão) | Bom se for aparado | Bom (matriz lisa) | Bom (exterior liso, interior precisa de polimento) | Excelente (polido por molde) |

| Taxa de transferência/custo | Baixa produção, alto custo por peça | produção média, custo moderado | Alto rendimento, baixo custo | Produção média, custo moderado | Alto rendimento após o uso de ferramentas, baixo custo unitário |

Usando esses critérios, uma equipe de compras pode ponderar as vantagens e desvantagens. Por exemplo, se a precisão máxima for necessária para um lote de tubos de protótipo, a cura em autoclave é justificada. Se for necessária uma grande quantidade de tubos industriais uniformes, a pultrusão economizará custos. Se for necessária uma disposição especial das fibras (por exemplo, ângulos alternados das fibras), os métodos de moldagem por compressão/filamento serão os mais vantajosos.

7. Posso pedir tamanhos personalizados/diâmetros grandes para tubos de fibra de carbono?

No Reddit e em fóruns de astronomia como o Cloudy Nights, muitos usuários fazem a mesma pergunta:

“É possível encomendar tubos de fibra de carbono com diâmetros muito grandes, como 120 mm, 130 mm ou até maiores?”

Outra pergunta comum é se os fabricantes podem fornecer comprimentos personalizados, como tubos longos de telescópio de peça única ou seções telescópicas.

A resposta curta: sim, os tubos de fibra de carbono podem ser personalizados, mas a disponibilidade, o custo e o tempo de entrega dependem muito dos tamanhos de molde que o fabricante já possui.

1. Tubos de fibra de carbono de grande diâmetro são possíveis, mas menos comuns

Os tubos de fibra de carbono padrão no mercado normalmente variam de 10 mm a 100 mm de diâmetro externo.

Quando o tamanho ultrapassa 100-120 mm, os tubos se tornam “fora do padrão” porque:

- Menos fabricantes mantêm mandris grandes em estoque

- Os moldes ocupam um espaço de armazenamento significativo

- A produção se torna mais intensiva em mão de obra

É por isso que os usuários do Reddit costumam comentar que “é impossível encontrar tubos de fibra de carbono de 130 mm no local”.”

Entretanto, os fabricantes especializados pode produzi-los - somente a quantidade mínima de pedido (MOQ) pode ser maior.

2. Quais partes de um tubo de fibra de carbono podem ser personalizadas?

Os fabricantes profissionais de fibra de carbono podem personalizar praticamente todas as especificações, inclusive:

- Diâmetro interno e externo (ID / OD)

- Comprimento e espessura da parede

- Ângulos de laminação (0°, 90°, ±45°, UD, tecido)

- Sistema de resina (epóxi padrão, epóxi para alta temperatura, resina resistente a UV)

- Acabamento da superfície (fosco, brilhante, sarja, tecido liso)

- Método de fabricação (enrolado em rolo, enrolado em filamento, pultrudado)

Isso permite que engenheiros e amadores personalizem a rigidez, a resistência, o peso e a aparência visual do tubo.

3. MOQ, tempo de espera e custos de ferramental

Se o fabricante já tiver um molde existente:

- MOQ: 1-10 peças

- Prazo de entrega: 7 a 15 dias

Se o diâmetro não for padrão e exigir um novo molde:

- Aplica-se o custo de ferramental (depende do diâmetro e do comprimento)

- MOQ: normalmente 30-100 peças

- Prazo de entrega: 20 a 35 dias, incluindo a fabricação de novos moldes

É por isso que muitos usuários do Reddit dizem que tubos de grande diâmetro são “caros, a menos que você compre em grandes quantidades”.”

4. Inventário de moldes Alizn: Fácil de verificar os tamanhos padrão

Cada fabricante de tubo de fibra de carbono tem diferentes tamanhos de molde em estoque. Para facilitar o processo para os compradores, a ALIZN lista todos os moldes disponíveis tubos redondos de fibra de carbono, tubos quadradose hastes de fibra de carbono diretamente no site. Os clientes podem verificar rapidamente se o tamanho desejado já existe:

- Se o molde existir → sem custo de ferramental

- Se o molde não existir → é necessário um novo ferramental, o que geralmente não é econômico para pedidos pequenos

Para diâmetros personalizados, tubos muito grandes ou aplicações estruturais especiais, a ALIZN pode oferecer suporte de engenharia, projeto de laminação e opções detalhadas de fabricação.

8. Resistência/desempenho de tubos de fibra de carbono em aplicações específicas

(como suspensão e componentes estruturais)

No Reddit, especialmente nos subfóruns de FSAE, robótica, aeroespacial e engenharia, os alunos frequentemente perguntam se os tubos de fibra de carbono podem substituir com segurança os componentes de alumínio ou aço. Essa é uma preocupação comum: a fibra de carbono parece leve na mão, então as pessoas presumem que ela deve ser frágil. Porém, quando projetados e fabricados adequadamente, os tubos de fibra de carbono oferecem um desempenho estrutural excepcional, muito além do que seu peso sugere.

1. Comparação da resistência do material

Para entender por que a fibra de carbono tem um desempenho tão bom, é útil compará-la com os metais tradicionais de engenharia. Abaixo está uma comparação simplificada da resistência à tração e da resistência específica (relação resistência/peso):

| Material | Resistência à tração | Força específica (força/peso) |

|---|---|---|

| Fibra de carbono (UD de alta resistência) | 1.500 a 3.500 MPa | Mais alto |

| Alumínio 6061-T6 | ~310 MPa | Moderado |

| Alumínio 7075-T6 | ~550 MPa | Alta |

| Aço cromólico (4130) | 700-1.000 MPa | Baixa (mais pesada) |

A resistência máxima à tração da fibra de carbono é geralmente 3-6× maior que o alumínio e 2-3 vezes maior que o aço, especialmente quando se compara a resistência específica. Em aplicações do mundo real, como hastes de suspensão, braços de controle, braços robóticos e estruturas de suporte de carga, essa alta resistência axial oferece uma grande vantagem.

2. Por que os tubos de fibra de carbono têm um desempenho tão bom em aplicações de suspensão

Os tubos de fibra de carbono são normalmente fabricados com fibras unidirecionais de 0° para carga axial, apoiadas por camadas de ±45° e 90° para resistir à torção e à flambagem. Esse design laminado corresponde diretamente às demandas dos membros da suspensão:

- Carga axial (push/pull) → manipulado por fibras de 0°

- Rigidez à flexão → controlado pelo diâmetro do tubo e pela espessura da parede

- Torção em curvas / entradas de direção → aprimorado com fibras de ±45°

- Esmagamento local nas extremidades da haste → endereçados com o uso de insertos colados ou conexões de extremidade de alumínio

É por isso que o automobilismo profissional (IndyCar, F2, WRC, LMP2) usa extensivamente hastes e braços de controle de fibra de carbono.

Então, a fibra de carbono é suficientemente forte? Com certeza - quando projetada corretamente

Os tubos de fibra de carbono podem ser leves, mas sua resistência estrutural é tudo menos fraca. Quando fabricados com a disposição adequada e emparelhados com extremidades de haste corretamente coladas, os tubos de suspensão de fibra de carbono podem superar o alumínio e até mesmo o aço em muitos cenários.

Para equipes ou aplicativos de engenharia, a mensagem é clara:

Os tubos de fibra de carbono não são apenas “leves”. Eles são seriamente fortes - e totalmente capazes em aplicações estruturais e de suspensão quando projetados corretamente.

9. Perguntas sobre a fabricação de tubos de fibra de carbono (molde/mandril)

Tipos comuns de mandris usados para tubos de fibra de carbono

Mandril de aço sólido ou alumínio: Esse é o tipo de mandril mais comum e durável. A superfície pode ser polida ou revestida para facilitar a liberação. É adequado para tubos retos ou peças cilíndricas com complexidade moderada. As vantagens incluem alta rigidez e dimensões estáveis. A desvantagem é que a desmoldagem exige uma extremidade aberta ou um processo de puxar/descascar. Os mandris sólidos são amplamente usados em linhas de produção de embalagem em rolo para fabricação de grandes volumes.

Mandril dividido (mandril segmentado): Composto por duas ou mais seções que podem ser separadas após a cura. Esse projeto é ideal para tubos longos, diâmetros grandes ou formas que não podem ser removidas de nenhuma das extremidades. Os mandris divididos são comumente usados em processos de moldagem por compressão e oferecem excelente consistência dimensional.

Mandril dobrável ou inflável (mandril de bexiga): A estrutura interna pode entrar em colapso ou esvaziar após a cura, facilitando a remoção. Esse tipo é frequentemente usado para tubos de parede fina, tubos de diâmetro muito pequeno, tubos longos ou peças com formas internas complexas. Ele simplifica muito o processo de desmoldagem.

Mandril solúvel ou de sacrifício: Fabricado com cera, sal, plásticos solúveis ou materiais de baixo ponto de fusão. Após a cura, o mandril é dissolvido ou derretido. É adequado para seções transversais complexas ou características internas que não podem ser removidas mecanicamente, mas é normalmente usado para pequenos lotes ou produção de protótipos.

Mandril de cerâmica, revestido de PTFE ou com revestimento de superfície: Esses mandris têm um revestimento de baixa adesão, como PTFE, ou são feitos de materiais cerâmicos de alta temperatura. Eles são usados quando é necessária uma superfície interna lisa e um melhor desempenho de liberação.

Mandril descartável ou macio (mandril de espuma ou de polímero): Usado principalmente para cura em baixa temperatura ou prototipagem. O custo é baixo, mas a vida útil é curta, o que o torna adequado para a produção de amostras ou testes iniciais.

Melhor seleção de mandril para cada processo de fabricação

Processos de referência de: fabricação de tubos de fibra de carbono (enrolamento de filamentos, enrolamento de rolos, pultrusão, moldagem de bexiga, etc.).

Abaixo está o tipo de mandril recomendado para cada processo.

- Envolvimento em rolo (pré-impregnado + forno/autoclave)

Melhores mandris: mandris de metal sólido (alumínio ou aço) ou mandris divididos para tubos maiores.

Motivo: eles resistem a altas temperaturas e pressões, mantêm o arredondamento preciso e proporcionam excelente qualidade da superfície interna.

- Enrolamento de filamentos

Melhores mandris: mandris sólidos de aço/alumínio para tubos padrão; mandris dobráveis ou solúveis para formas complexas ou quando a extração do mandril é difícil.

Motivo: a tensão do enrolamento exige alta rigidez. Os diâmetros grandes geralmente precisam de mandris divididos.

- Moldagem de bexiga para estruturas tubulares

Melhores mandris: sistemas de bexiga inflável combinados com um invólucro de molde rígido.

Motivo: a bexiga garante laminados compactos e permite a remoção de formas complexas, como curvas ou tubos cônicos.

- Pultrusão (tubos retos contínuos)

Melhores mandris: matrizes de aço aquecidas integradas, não mandris removíveis.

Motivo: esse processo não usa um mandril tradicional; em vez disso, usa uma matriz fechada contínua.

- Moldagem por compressão

Os moldes superiores e inferiores de aço ou alumínio são adequados para seções transversais curvas ou não redondas, como tubos ovais, tubos achatados ou tubos de fibra de carbono com curvatura de 60 graus.

Motivo: esses materiais permitem moldar geometrias internas que são difíceis de extrair mecanicamente.

Quando é rentável e econômico personalizar os moldes (e como determinar isso)?

O volume de produção é o principal fator:

O custo fixo de um molde personalizado (fabricação do mandril, polimento, revestimento e teste) deve ser amortizado por meio do lucro de cada peça produzida.

Fórmula do ponto de equilíbrio:

quantidade de equilíbrio ≈ custo do molde ÷ (redução do custo unitário ou margem adicional obtida por peça após o ferramental personalizado)

Exemplo: Se o molde custar US$ 2.000 e cada peça proporcionar US$ 20 de lucro adicional ou economia de custos após o ferramental, o ponto de equilíbrio será de aproximadamente 100 peças.

Geometria complexa ou tolerâncias rigorosas:

Quando o desenho do cliente inclui recursos não padronizados (como um tubo dobrado em 60°, seções achatadas, ranhuras internas ou tolerâncias extremamente rígidas) e nenhum molde existente pode atender a esses requisitos, torna-se necessário um molde dedicado. Isso é econômico apenas para produções de médio a grande porte ou aplicações de alto valor, como aeroespacial, sistemas ópticos ou instrumentos de precisão.

Pedidos de longo prazo ou repetidos:

Se a demanda do cliente ou do mercado for estável e houver previsão de pedidos repetidos, investir em um molde personalizado reduz significativamente o custo unitário e melhora a consistência dimensional.

Componentes de alto valor ou alto desempenho:

Para peças que exigem um grau de material mais elevado, orientação de disposição específica, qualidade de superfície superior ou desempenho térmico e mecânico exigente, um molde personalizado garante qualidade consistente e minimiza os custos de retrabalho.

10. Por que os tubos de fibra de carbono são tão caros (ou baratos)?

Muitos usuários do Reddit ficam surpresos com o fato de que os tubos de fibra de carbono podem ser extremamente caros em alguns casos, mas muito acessíveis em outros. Do ponto de vista de um fabricante, o preço de um tubo de fibra de carbono é o resultado de vários fatores de custo: grau da matéria-prima, método de produção, ferramentas, tempo de processamento, taxa de refugo e requisitos de controle de qualidade. O preço final pode variar muito, dependendo de como esses fatores interagem.

1. Custo da matéria-prima e grau da fibra

A fibra de carbono em si é um material caro, mas nem todas as fibras têm o mesmo custo. As fibras de alto módulo ou de grau aeroespacial, como as fibras das séries T700, T800 e M, são significativamente mais caras do que as fibras padrão. Os materiais pré-impregnados (Prepreg) custam mais do que os tecidos secos porque oferecem melhor desempenho, mas exigem armazenamento a frio e manuseio controlado. Os sistemas de resina também afetam o custo: resinas mais resistentes e de alta temperatura aumentam a resistência, mas elevam o preço do material.

2. Processo de fabricação e tempo de trabalho

Diferentes processos de produção afetam drasticamente o custo.

- O enrolamento com pré-impregnado produz tubos de alta qualidade, mas requer mão de obra qualificada, ensacamento a vácuo e cura em autoclave ou forno.

- O enrolamento de filamentos é mais automatizado, mas precisa de equipamentos de enrolamento especializados e mandris precisos.

- A pultrusão é a mais barata porque é contínua e altamente automatizada, mas só é possível fabricar tubos retos de perfil constante.

- A moldagem em bexiga para formas dobradas ou complexas aumenta as horas de trabalho e o desperdício, elevando o preço.

Quanto mais etapas manuais estiverem envolvidas, maior será o custo da mão de obra e o preço final.

3. Mandris e ferramentas

O ferramental tem um grande impacto no custo. Os diâmetros padrão são baratos porque o fabricante já possui os mandris. Tamanhos fora do padrão, como diâmetro externo de 130 mm, formas ovais, tubos curvados a 60 graus ou tolerâncias especiais exigem ferramental personalizado. O custo do ferramental deve ser amortizado pela quantidade do pedido. Para lotes pequenos, isso torna os tubos personalizados muito caros em comparação com os tamanhos padrão.

4. Taxa de refugo e requisitos de qualidade

A fabricação de fibra de carbono inclui desperdício de material: cortes de pré-impregnados, perda de resina, corte, lixamento e peças rejeitadas. Os requisitos de inspeção de alta precisão ou de qualidade aeroespacial aumentam a taxa de refugo porque qualquer defeito (vazios, rugas, porosidade ou distorção da fibra) leva à rejeição. Mais sucata significa maior custo por peça aceitável.

5. Economias de escala

Pedidos pequenos custam mais caro porque o tempo de preparação (preparação da ferramenta, corte, layup, cura, desmoldagem, corte, inspeção) é o mesmo, independentemente de o cliente pedir uma ou 100 peças. Lotes maiores distribuem os custos fixos por mais unidades, reduzindo significativamente o preço unitário. Os tamanhos padronizados são mais baratos porque a fábrica os produz em volume, mantém os mandris permanentemente e otimizou o processo.

6. Como reduzir o preço unitário

Os clientes podem reduzir o custo de várias maneiras:

- Escolha tamanhos de tubo padrão em vez de diâmetros personalizados

- Aumentar a quantidade de pedidos para se beneficiar da escala

- Usar processos de custo mais baixo, como a pultrusão, quando os requisitos de desempenho permitirem

- Evite tolerâncias extremamente rígidas, a menos que seja necessário

- Selecione layups padrão em vez de orientações de fibra personalizadas

Ao alinhar os requisitos com os recursos de fabricação existentes, os clientes podem reduzir o custo sem sacrificar o desempenho.

Considerações finais

Como especialistas em materiais compostos, estamos dispostos a fornecer a você com assistência essencial. O julgamento correto agora evita custos excessivos, atrasos e resultados decepcionantes mais tarde.

Precisa de orientação sobre sua peça de fibra de carbono personalizada? Entre em contato com a nossa equipe para obter orientação especializada.