Como fabricante especializado en tubos de fibra de carbono, este artículo ofrece respuestas directas, prácticas y transparentes a las 10 preguntas más frecuentes de los usuarios de Reddit, con información sobre el sector que normalmente no se comparte públicamente.

Esta guía abarca el aprovisionamiento, las comprobaciones de autenticidad, los procesos de fabricación, el diseño del laminado, el mecanizado, la unión, el control de calidad, la resistencia, la producción a medida y el desglose de costes.

1. ¿Dónde puedo comprar tubos de fibra de carbono?

Una de las preguntas más comunes en Reddit es: “¿Dónde puede Muchos usuarios -especialmente en Europa- se enfrentan a proveedores limitados, precios elevados o largos plazos de entrega. Desde el punto de vista del fabricante, la respuesta depende del tipo de tubo que necesite y del nivel de personalización requerido.

Principales formas de comprar tubos de fibra de carbono

- Mercados en línea (Amazon, eBay, AliExpress)

Son de fácil acceso y buenos para el bricolaje ocasional, pero:- La calidad no es homogénea

- Rara vez se dan a conocer los detalles de la composición (orientación de las fibras).

- Muchos tubos de “carbono” son en realidad híbridos de carbono + fibra de vidrio

- Trazabilidad limitada y asistencia técnica deficiente

- El precio es elevado. Para los tubos de fibra de carbono con la misma mano de obra y la calidad, el precio de fábrica de Alizn es sólo un tercio de los suyos.

- Distribuidores locales / Proveedores industriales

Sobre todo en Europa, los usuarios suelen quejarse de que hay pocas opciones de stock, largos plazos de entrega y precios elevados para pequeñas cantidades. Estos proveedores suelen dar prioridad a los grandes clientes industriales, no a los aficionados o pequeños equipos de ingeniería. - Directo del fabricante (como Alizn)

Este suele ser el mejor equilibrio entre precio, calidad y asistencia técnica, sobre todo si su proyecto es estructural y no estético.

Alizn suele tener dos vías de aprovisionamiento: comprar tubos estándar o encargar tubos a medida.

Los tubos de fibra de carbono estándar vienen en diámetros y longitudes fijos, se envían rápidamente y ofrecen una calidad constante. Sin embargo, la gama de diámetros disponibles es limitada y la configuración de la capa (ángulos de fibra, grosor de pared, acabado superficial) no puede modificarse. Disponemos de tubo redondo de fibra de carbono, tubo cuadrado de fibra de carbono, varilla de fibra de carbono para su selección, la talla está completa.

Por otro lado, los tubos de fibra de carbono personalizados permiten especificar todos los detalles: diámetro interior y exterior, grosor de la pared, orientación del laminado (0°, ±45°, 90°), acabado de la superficie y grado de la fibra. Esta opción es la preferida para robótica, brazos de vehículos aéreos no tripulados, rodillos industriales, postes telescópicos y aplicaciones de ingeniería de carga crítica. Los pedidos personalizados suelen requerir una cantidad mínima y un plazo de producción breve, pero garantizan un rendimiento óptimo para su diseño.

¿Por qué comprar en Alizn?

Alizn ofrece una ventaja única en comparación con los típicos vendedores o distribuidores en línea. Como fabricante directo, mantenemos un amplio inventario de tubos de fibra de carbono de tamaño estándar y de moldes, lo que garantiza una entrega rápida en todo el mundo, incluido el envío eficiente a Europa, donde el suministro suele ser limitado. Y lo que es más importante, estamos especializados en tubos semipersonalizados y totalmente personalizados, lo que le da acceso a una amplia biblioteca de mandriles, tolerancias precisas y estructuras de laminado a medida. sin MOQ excesivos.

Todos los tubos de Alizn se fabrican con fibra de carbono preimpregnada de alta calidad, ciclos de curado controlados y estrictas normas de inspección. Esto significa que obtendrá un rendimiento mecánico constante, unas dimensiones fiables y una trazabilidad completa de los lotes, ventajas que rara vez ofrecen los vendedores genéricos.

2. ¿Cómo sé que es fibra de carbono real y no material falso?

Los usuarios de Reddit preguntan a menudo cómo confirmar si un tubo es de fibra de carbono real, porque muchos productos de bajo coste en el mercado son en realidad núcleos de fibra de vidrio con una fina envoltura de carbono, o incluso pegatinas de vinilo impresas con patrones de carbono. Como fabricante, nos basamos en estrictos procesos de abastecimiento y verificación para garantizar que cada tubo está hecho de fibra de carbono auténtica y de alto rendimiento, no de sustitutos cosméticos.

1. Prueba de fuego: La fibra de carbono real no arde

Una prueba de campo rápida consiste en exponer a la llama una pequeña sección oculta del tubo.

- La auténtica fibra de carbono no se quema ni se funde.

Las fibras pueden brillar ligeramente a fuego muy alto, pero permanecerán intactas, sin fundirse ni desprender olores tóxicos. - La fibra de carbono falsa se quemará, fundirá o decolorará.

Los tubos envueltos en plástico o recubiertos de vinilo mostrarán burbujas, peladuras o humo.

Las imitaciones de fibra de vidrio pueden carbonizarse y producir olores fuertes.

Esta sencilla comprobación es una de las formas más rápidas de detectar falsificaciones.

2. Comprobación del peso: La fibra de carbono es extremadamente ligera

Los tubos de fibra de carbono son conocidos por ser muy ligero-alrededor de un cuarto de la densidad del acero.

Si un tubo se siente inesperadamente pesado, a menudo lo es:

- Un tubo de metal envuelto con una película de fibra de carbono

- Un tubo de plástico grueso con envoltorio cosmético

- Un tubo de fibra de vidrio recubierto de tejido de carbono

La fibra de carbono real debe sentirse sorprendentemente ligera al sostenerla.

3. Inspección visual: Buscar la profundidad y la textura real de la trama

Un tubo de fibra de carbono auténtico suele tener:

- Un profundo efecto visual 3D

- Patrones de fibra claros y alineados

- Un acabado brillante o liso, pulido

Los tubos falsos a menudo revelan:

- Estampados planos y repetitivos

- Falta de profundidad

- Aspecto borroso o incoherente de la trama

- Distorsión del dibujo en las costuras (donde se superpone una pegatina)

Si parece demasiado perfecta o demasiado plana, es probable que no sea fibra de carbono real.

4. Prueba del rasguño: Las falsificaciones recubiertas de película son fáciles de dañar

Utilice una uña o un rascador de plástico para arañar ligeramente la superficie.

- La auténtica fibra de carbono tiene una capa protectora de resina o revestimiento transparente. Si se raya ligeramente, solo quedarán pequeñas marcas.

- La fibra de carbono falsa hecha con pegatinas o película impresa se despega fácilmente, dejando al descubierto el plástico o el metal que hay debajo.

Este es uno de los pasos de verificación en casa más sencillos.

5. Compruebe las etiquetas del fabricante y las especificaciones técnicas

Los tubos de fibra de carbono auténticos de proveedores reputados suelen incluir:

- Números de lote

- Identificación del fabricante

- Fichas técnicas

- Datos de densidad o conductividad

Si un vendedor no puede facilitar documentación, es una señal de alarma.

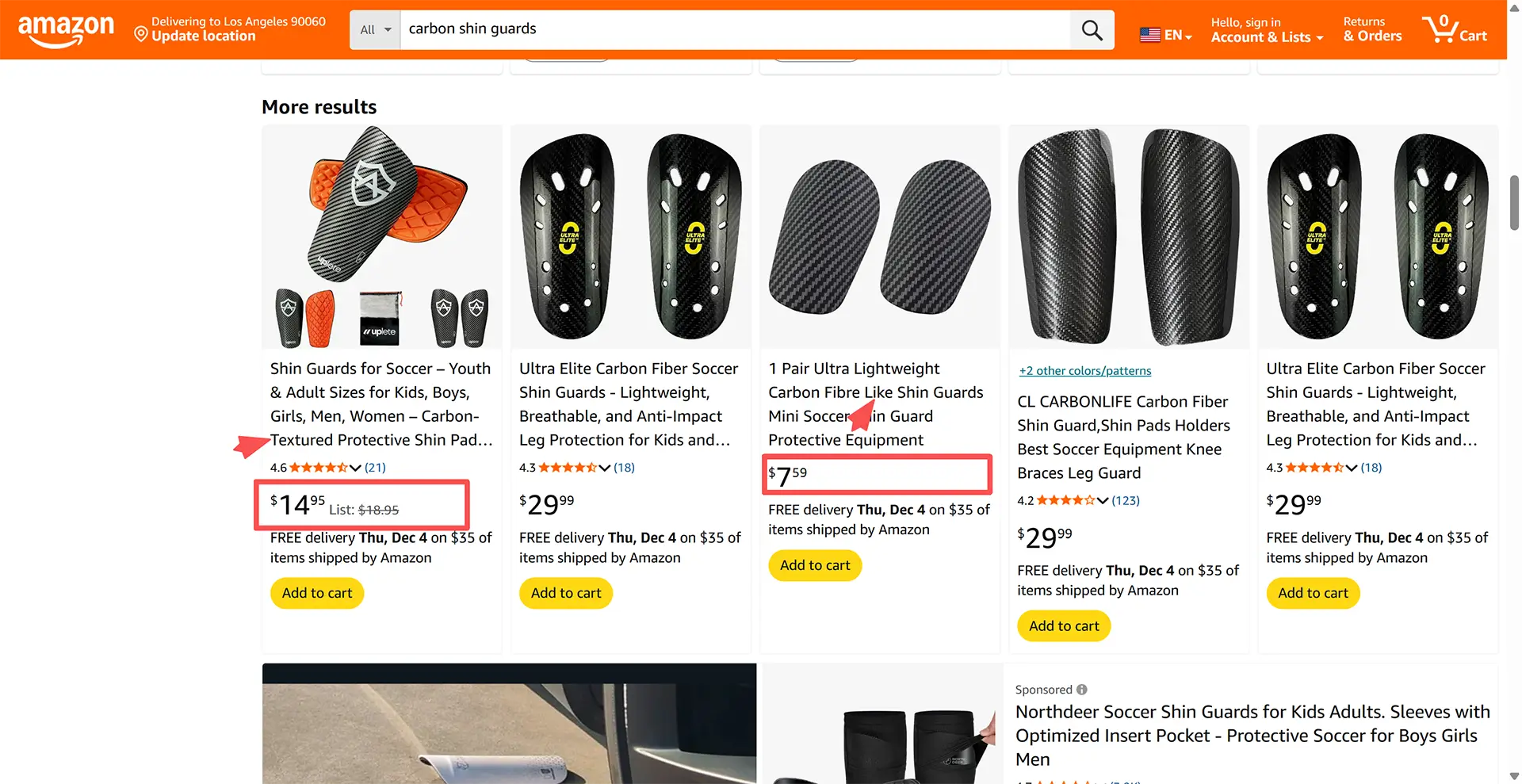

caso real

Una comparación de precios en Amazon muestra cómo las espinilleras con “textura de fibra de carbono” o “estilo de fibra de carbono” se comercializan a precios significativamente más bajos. Estos anuncios suelen utilizar palabras que sugieren fibra de carbono, pero los productos suelen ser simplemente plástico con un dibujo impreso. El bajo precio es la mayor señal de advertencia para los compradores.

Comparación entre espinilleras con textura de fibra de carbono falsas (izquierda) y espinilleras de fibra de carbono auténticas (derecha). La versión real muestra una clara profundidad 3D, un tejido continuo de fibras y un reflejo limpio, mientras que la versión falsa solo tiene un patrón plano impreso sin fibras estructurales.

Antes de comprar productos de fibra de carbono, es importante mirar más allá del precio y confirmar cuidadosamente los materiales con el vendedor. La auténtica fibra de carbono requiere costosas fibras en bruto, moldes especializados y procesos de curado profesionales, por lo que no puede venderse a precios irrealmente bajos. Si en la descripción de un producto se utilizan términos como “fibra de carbono texturizada”, “estilo de fibra de carbono” o “patrón de fibra de carbono”, normalmente significa que el artículo no está fabricado con fibra de carbono auténtica. Pregunte siempre al vendedor si el producto está fabricado con verdadero tejido de fibra de carbono y epoxi, y solicite fotos de primer plano de la trama y los bordes antes de hacer un pedido. Ser precavido desde el principio puede ayudarle a evitar decepciones y a asegurarse de obtener el rendimiento y la durabilidad que espera.

3. Cómo diseñar el layup (orientación de la fibra) para obtener resistencia en los tubos de fibra de carbono

La resistencia y la rigidez de los tubos de fibra de carbono dependen en gran medida de la disposición de las fibras en el laminado. Dado que la fibra de carbono es altamente direccional, su rendimiento varía significativamente dependiendo del ángulo en el que se coloquen las fibras. Un laminado bien diseñado determina el comportamiento del tubo ante cargas de tracción, compresión, flexión, torsión y radiales.

1. 0° Layup - Máxima resistencia axial y rigidez a la flexión

Fibras en 0° corren paralelas al eje del tubo.

Proporcionan:

- Muy alta resistencia a la tracción a lo largo del tubo

- Excelente resistencia a la compresión

- Máxima rigidez a la flexión

Esta orientación soporta la mayor parte de la carga en vigas, brazos de drones, postes largos y tubos estructurales. Los tubos de fibra de carbono pultrusionada suelen depender en gran medida de las fibras de 0°, por lo que ofrecen una rigidez axial extraordinaria, pero un rendimiento torsional limitado.

2. ±45° Layup - Crítico para cargas de torsión y cizallamiento

El mango de capas de ±45°:

- Cargas de torsión

- Fuerzas de cizallamiento

- Tensiones fuera del eje

- Distribución del impacto

Si su tubo debe resistir la torsión -como en ejes de transmisión, articulaciones robóticas, cardanes o plumas de vehículos aéreos no tripulados-, las capas de ±45° son esenciales. Ayudan a estabilizar la estructura y evitan fallos relacionados con el cizallamiento.

3. 90° Layup - Resistencia al aro y al aplastamiento

Fibras colocadas en 90° envolver la circunferencia del tubo.

Cumplen:

- Alta resistencia al aro

- Mayor rigidez radial

- Mayor resistencia al aplastamiento y al impacto

- Estabilidad dimensional bajo compresión

Estas capas protegen el tubo contra la ovalización o el pandeo local, especialmente en tubos de paredes finas o tubos sometidos a presiones de agarre, sujeción o impactos laterales.

4. Capas equilibradas para un rendimiento multidireccional

La mayoría de los tubos de fibra de carbono enrollados de alta calidad utilizan una combinación de:

- capas de 0° para la rigidez axial

- Capas de ±45° para torsión

- Capas de 90° para refuerzo de aros

Los fabricantes aplican estas capas siguiendo un patrón simétrico y equilibrado para reducir el alabeo, la tensión residual o la torsión durante el curado. El resultado es un rendimiento mecánico estable y predecible.

Los tubos enrollados permiten un control preciso de los ángulos de las fibras, mientras que los tubos pultrusionados se basan principalmente en fibras de 0°, pero pueden incluir capas enrolladas adicionales para mejorar la resistencia a la torsión o al aplastamiento.

5. Elección de la capa adecuada para su aplicación

- Estructuras de flexión dominante: dar prioridad a las fibras 0

- Cargas de torsión: aumento ±45° capas

- Compresión radial o sujeción: añadir capas de 90

- Versatilidad general: utilizar un laminado cuasi-isotrópico (mezcla de 0° / ±45° / 90°)

4. ¿Cómo unir o acoplar dos tubos de fibra de carbono?

La unión de tubos de fibra de carbono es muy diferente de la unión de tubos metálicos. A diferencia del aluminio o el acero, la fibra de carbono no puede soldarse: cualquier intento de soldadura quemaría la resina, debilitaría las fibras y dañaría permanentemente la estructura. En su lugar, los fabricantes recurren a uniones adhesivas, manguitos internos, acopladores externos y conectores especiales. Los usuarios de Reddit suelen tener problemas con este tema porque taladrar, atornillar o remachar la fibra de carbono puede provocar fácilmente delaminación, agrietamiento o rotura de fibras, lo que reduce la capacidad de carga del tubo. A continuación se ofrece un desglose profesional de las soluciones de unión más seguras y resistentes.

1. Utilizar un manguito interno (método más común y fiable)

El método más recomendado es utilizar un manguito interno, también llamado tubo interior o inserto. Este manguito suele estar hecho de otro tubo de fibra de carbono con un diámetro exterior ligeramente menor, o de un inserto de aluminio mecanizado con precisión.

El proceso es sencillo:

- Lijar ligeramente la superficie interior del tubo exterior y la superficie exterior del manguito.

- Limpie todas las superficies de adhesión con alcohol.

- Aplique un epoxi estructural de alta resistencia.

- Deslice los dos tubos de fibra de carbono sobre el manguito hasta que estén completamente asentados.

Un manguito interno crea una zona de unión larga, distribuye la carga uniformemente y evita taladrar agujeros que podrían debilitar la pared del tubo.

2. Unión epoxídica (la principal técnica de unión)

El epoxi estructural es la “versión adhesiva de la soldadura” para materiales compuestos. Los epoxis de alta calidad se adhieren extremadamente bien a los tubos de fibra de carbono porque ambos materiales utilizan la misma química de resina.

Para garantizar un vínculo fuerte:

- Utilice un epoxi de curado lento y alta resistencia.

- Desbaste las superficies con papel de lija de grano 180-320.

- Mantener la alineación correcta durante el curado.

Si se hace correctamente, la línea de unión puede ser más fuerte que el propio tubo.

3. Conectores mecánicos (cuando es necesario desmontarlos)

A veces, los usuarios quieren una conexión que se pueda quitar o ajustar. En esos casos, los fabricantes ofrecen:

- Conectores de pinza modulares

- Acopladores de aluminio anodizado

- Terminales roscados

- Conectores rápidos

Estos conectores se agarran alrededor del tubo sin taladrar agujeros, preservando la integridad estructural de los tubos de fibra de carbono.

4. Por qué no se recomienda taladrar, remachar o atornillar

Aunque los tubos metálicos pueden taladrarse o remacharse, hacer lo mismo con los tubos de fibra de carbono puede provocar:

- Delaminación

- Concentración de tensiones

- Grietas alrededor de la zona perforada

- Fallo por fatiga a largo plazo

La perforación debilita las capas de composite, reduciendo tanto su resistencia como su durabilidad. Los fabricantes suelen aconsejar evitar este método a menos que sea absolutamente necesario.

5. Mecanizado posterior y accesorios a medida

Para construcciones más avanzadas, se pueden fabricar conectores mecanizados a medida de fibra de carbono o compuestos moldeados. Estas piezas están diseñadas para mantener la continuidad de la fibra, adaptarse a la geometría del tubo y garantizar la máxima resistencia de la unión.

Para la mayoría de las aplicaciones, la unión adhesiva con manguitos internos o externos proporciona la conexión más fuerte, segura y fiable. Los conectores y sistemas de sujeción de fibra de carbono fabricados a medida son preferibles a los taladros o pernos de bricolaje, ya que preservan la integridad estructural y evitan la delaminación. La selección del método adecuado garantiza que sus tubos de fibra de carbono sigan siendo ligeros, resistentes y duraderos, exactamente para lo que fueron diseñados.

5. ¿Se pueden taladrar o mecanizar tubos de fibra de carbono con seguridad?

En comunidades de Reddit como r/AskEngineers, una de las preguntas más habituales es: “Si taladro un agujero en tubos de fibra de carbono, ¿se agrietarán o delaminarán?”.”

La respuesta corta es: sí, pueden hacerlo, si no se mecanizan correctamente. La fibra de carbono es un material compuesto, no un metal, por lo que reacciona de forma diferente al taladrado, corte y mecanizado. Sin embargo, con las herramientas y técnicas adecuadas, los tubos de fibra de carbono pueden mecanizarse de forma segura y limpia.

1. Los tubos de fibra de carbono requieren herramientas especializadas

La fibra de carbono es extremadamente abrasiva, lo que desgasta rápidamente las herramientas normales. Para taladrar o mecanizar, los fabricantes recomiendan:

- Brocas diamantadas

- Brocas de metal duro o fresas de metal duro

- Hojas de sierra de metal duro o diamante

Estas herramientas mantienen el filo y evitan que se deshilachen los bordes de los orificios. Evite siempre las herramientas desafiladas: los bordes desafilados provocan desgarros, delaminación y acumulación de calor.

2. Control de velocidad, avance y calor

El calor es el enemigo del mecanizado de materiales compuestos. El calor excesivo ablanda la resina y puede quemar o decolorar los tubos de fibra de carbono. Para evitarlo:

- Utilizar velocidades de husillo de lentas a moderadas

- Mantener una velocidad de alimentación constante y suave

- Utilice refrigeración por aire o aire comprimido para eliminar las virutas

- Evitar el taladrado agresivo

En algunos casos puede utilizarse refrigerante, pero es preferible utilizar aire comprimido para evitar contaminar la superficie con humedad.

3. Apoye el tubo internamente antes de taladrar

Los tubos de fibra de carbono pueden deformarse o flexionarse durante la perforación. Los usuarios de Reddit y los ingenieros recomiendan a menudo:

- Insertar una espiga de madera, una varilla de plástico o un inserto de aluminio en el interior del tubo.

- Sujeción segura del tubo mediante mordazas blandas o abrazaderas revestidas de goma

- Evitar cargas puntuales en la pared del tubo

El soporte interno reduce las vibraciones, evita las astillas y ayuda a mantener limpio el borde del agujero.

4. Evitar el roscado directo y los agujeros excesivos

Taladrar y roscar tubos de fibra de carbono es arriesgado. Las paredes finas y los compuestos de varias capas pueden deslaminar o agrietarse fácilmente. Los fabricantes recomiendan alternativas como:

- Insertos roscados encolados

- Manguitos o tapones metálicos adheridos al interior del tubo

- Tuercas con adhesivo epoxi

- Conectores externos o internos tipo abrazadera

Así se evita el debilitamiento de las fibras estructurales y se preserva la resistencia del tubo.

5. Corte, biselado y acabado de cantos

Cuando corte tubos de fibra de carbono, utilice:

- Discos de corte de diamante o carburo

- Una sierra de dientes finos

- Cinta envuelta alrededor de la línea de corte para reducir el deshilachado

Tras el corte, utilice un lijado ligero o un biselado a máquina para limpiar el borde. No utilice nunca muelas abrasivas que puedan desgarrar las capas de fibra o sobrecalentar la resina.

6. Seguridad contra el polvo: Extremadamente importante

El polvo de fibra de carbono es fino, conductor y peligroso de respirar. Utilícelo siempre:

- Un respirador o máscara antipolvo

- Protección ocular

- Aspiración o recogida de polvo

- Ropa de protección para evitar irritaciones cutáneas

No permita que se acumule polvo cerca de los componentes electrónicos, ya que puede crear cortocircuitos.

Usted puede taladrar o mecanizar tubos de fibra de carbono de forma segura, pero sólo con las herramientas adecuadas, un soporte apropiado y un control cuidadoso del calor y las vibraciones. Evite los orificios innecesarios, utilice insertos encolados siempre que sea posible y protéjase siempre del polvo de fibra de carbono. Con las técnicas de mecanizado correctas, los tubos de fibra de carbono pueden procesarse limpiamente y sin dañar su resistencia estructural.

6. ¿Qué procesos de fabricación se utilizan para los tubos de fibra de carbono?

Cuadro comparativo de procesos

A continuación se comparan los cuatro procesos de producción en cuanto a aspectos clave:

| Proceso | Forma/tipo de tubo ideal | Volumen de producción | Puntos fuertes | Limitaciones |

|---|---|---|---|---|

| Curado en autoclave | Tubos complejos o cortos (redondos/cuadrados) | Bajo a medio | Máxima compactación de la fibra; excelente precisión y calidad superficial | Coste elevado; ciclo largo; el proceso por lotes limita el rendimiento; almacenamiento costoso del preimpregnado. |

| Enrollado | Tubos personalizados o estándar | Medio | El bobinado automatizado o semiautomatizado garantiza un laminado uniforme y un rendimiento más rápido; | Sigue estando limitado por la longitud del mandril y la configuración; |

| Pultrusión | Tubos rectos largos (sección transversal constante) | Alta (continua) | Dimensiones y rectitud uniformes; alto rendimiento; rentable a escala | Limitada a una sección transversal fija; orientación de la fibra principalmente axial; menor flexibilidad de diseño |

| Bobinado de filamentos | Tubos cilíndricos, recipientes a presión | Medio (después de la configuración) | Orientaciones de fibra controladas (aro/axial) para máxima resistencia; alto volumen de fibra; escalable | Generalmente sólo cilíndrico; requiere mandril; necesita acabado interior; integración de insertos compleja |

| Moldeo por compresión | Tubos cortos a medianos | Media a alta (basada en el ciclo) | Excelente repetibilidad y acabado superficial; tiempo de ciclo rápido; compatible con compuestos termoestables o termoplásticos; permite características complejas. | Requiere moldes metálicos adaptados; alto coste de utillaje; limitado al tamaño de la pieza y a la capacidad de la prensa; menor continuidad de la longitud de la fibra. |

Cada proceso está equilibrado entre rendimiento, coste y flexibilidad. Por ejemplo, la envoltura en rollo permite obtener apariencias personalizadas, mientras que la pultrusión reduce el coste unitario para grandes volúmenes a expensas de la flexibilidad geométrica. El bobinado de filamentos es incomparable cuando se necesita un control preciso de la resistencia en un cilindro, mientras que el curado en autoclave es inigualable en cuanto a precisión y consolidación de fibras, y el moldeo por compresión salva las distancias, ofreciendo una mayor productividad con geometrías complejas una vez colocados los moldes.

Resumen comparativo de procesos

En la tabla siguiente se muestra la comparación de las propiedades clave de los tubos de cada proceso:

| Propiedad | Tubo curado en autoclave | Tubo enrollado | Tubo pultrusionado | Tubo filamentoso | Tubo moldeado por compresión |

|---|---|---|---|---|---|

| Orientación de la fibra | Colocación totalmente personalizable | Personalizable, capa por capa | Principalmente 0° (axial) | Patrones helicoidales/de aro controlados | Aleatorio o casi isótropo (mat/preformado) |

| Espesor de pared | Variable por colocación | Variable por capas de bobinado | Constante (distancia fija entre troqueles) | Constante por envoltura de mandril | Controlado por la cavidad del molde |

| Longitud Capacidad | Limitado por el tamaño del autoclave | Limitado por el tamaño del mandril (~<10 m) | Muy larga (continua) | Largo, limitado por el mandril | Limitado por el molde/prensa (~<2 m típico) |

| Costuras/Juntas | Sin costuras (si se utiliza una sola envoltura o molde) | Costura de solapamiento presente | Continuo sin fisuras | Sin fisuras | Sin soldadura (molde cerrado) |

| Tolerancia dimensional | Excelente (±0,2 mm o mejor) | Moderado | Muy buena a lo largo | Bien circunferencialmente | Excelente repetibilidad (±0,1-0,3 mm típica) |

| Acabado superficial | Excelente (presión consolidada) | Bueno si se recorta | Bueno (troquel liso) | Bueno (exterior liso, interior necesita pulido) | Excelente (pulido en molde) |

| Rendimiento/Coste | Baja producción, alto coste por pieza | rendimiento medio, coste moderado | Alto rendimiento, bajo coste | Rendimiento medio, coste moderado | Alto rendimiento tras el mecanizado, bajo coste unitario |

Con estos criterios, un equipo de compras puede sopesar las ventajas y desventajas. Por ejemplo, si se requiere la máxima precisión para un lote de tubos prototipo, el curado en autoclave está justificado. Si se necesita una gran cantidad de tubos industriales uniformes, la pultrusión ahorrará costes. Si se necesita una disposición especial de las fibras (por ejemplo, ángulos de fibra alternados), los métodos de moldeo por compresión/filamento salen ganando.

7. ¿Puedo pedir tubos de fibra de carbono de tamaños y diámetros especiales?

En Reddit y en foros de astronomía como Cloudy Nights, muchos usuarios se hacen la misma pregunta:

“¿Es posible encargar tubos de fibra de carbono de diámetros muy grandes, como 120 mm, 130 mm o incluso mayores?”.”

Otra pregunta habitual es si los fabricantes pueden suministrar longitudes personalizadas, como tubos telescópicos largos de una sola pieza o secciones telescópicas.

La respuesta corta: sí, los tubos de fibra de carbono pueden personalizarse, pero la disponibilidad, el coste y el plazo de entrega dependen en gran medida de los tamaños de molde que ya posea el fabricante.

1. Los tubos de fibra de carbono de gran diámetro son posibles pero menos comunes

Los tubos de fibra de carbono estándar del mercado suelen oscilar entre 10 mm a 100 mm de diámetro exterior.

Una vez que el tamaño va más allá de 100-120 mm, los tubos se convierten en “no estándar” porque:

- Menos fabricantes tienen en stock mandriles grandes

- Los moldes ocupan mucho espacio de almacenamiento

- La producción requiere más mano de obra

Por eso los usuarios de Reddit suelen comentar que “los tubos de fibra de carbono de 130 mm son imposibles de encontrar localmente.”

Sin embargo, los fabricantes especializados puede producirlos, sólo que la cantidad mínima de pedido (MOQ) puede ser mayor.

2. ¿Qué partes de un tubo de fibra de carbono pueden personalizarse?

Los fabricantes profesionales de fibra de carbono pueden personalizar casi todas las especificaciones, incluidas:

- Diámetro interior y exterior (ID / OD)

- Longitud y grosor de pared

- Ángulos de laminación (0°, 90°, ±45°, UD, tejido)

- Sistema de resina (epoxi estándar, epoxi de alta temperatura, resina resistente a los rayos UV)

- Acabado de la superficie (mate, brillante, sarga, tejido liso)

- Método de fabricación (enrollado, bobinado, pultrusionado)

Esto permite a ingenieros y aficionados adaptar la rigidez, resistencia, peso y aspecto visual del tubo.

3. MOQ, plazo de entrega y costes de utillaje

Si el fabricante ya dispone de un molde:

- MOQ: 1-10 piezas

- Plazo de entrega: 7-15 días

Si el diámetro no es estándar y requiere un nuevo molde:

- Se aplica el coste de utillaje (depende del diámetro y la longitud)

- MOQ: normalmente 30-100 piezas

- Plazo de entrega: 20-35 días, incluida la fabricación del nuevo molde

Por eso muchos usuarios de Reddit dicen que los tubos de gran diámetro son “caros a menos que compres al por mayor.”

4. Inventario de moldes Alizn: Tamaños estándar fáciles de comprobar

Cada fabricante de tubos de fibra de carbono tiene diferentes tamaños de moldes en stock. Para facilitar el proceso a los compradores, ALIZN enumera todos los disponibles. tubos redondos de fibra de carbono, tubos cuadradosy varillas de fibra de carbono directamente en el sitio web. Los clientes pueden comprobar rápidamente si la talla que necesitan ya existe:

- Si existe el molde → sin coste de utillaje

- Si el molde no existe → se requiere nuevo utillaje, lo que no suele ser económico para pedidos pequeños.

Para diámetros personalizados, tubos muy grandes o aplicaciones estructurales especiales, ALIZN puede proporcionar soporte de ingeniería, diseño de laminación y opciones de fabricación detalladas.

8. Resistencia/rendimiento de los tubos de fibra de carbono en aplicaciones específicas

(como la suspensión y los componentes estructurales)

En Reddit, especialmente en los subforos de FSAE, robótica, aeroespacial e ingeniería, los estudiantes preguntan con frecuencia si los tubos de fibra de carbono pueden sustituir con seguridad a los componentes de aluminio o acero. Es una preocupación común: la fibra de carbono se siente ligera en la mano, por lo que la gente asume que debe ser frágil. Sin embargo, cuando se diseñan y fabrican correctamente, los tubos de fibra de carbono ofrecen un rendimiento estructural excepcional, mucho mayor de lo que sugiere su peso.

1. Comparación de la resistencia de los materiales

Para entender por qué la fibra de carbono funciona tan bien, es útil compararla con los metales tradicionales de ingeniería. A continuación se muestra una comparación simplificada de la resistencia a la tracción y la resistencia específica (relación resistencia-peso):

| Material | Resistencia a la tracción | Fuerza específica (fuerza/peso) |

|---|---|---|

| Fibra de carbono (UD de alta resistencia) | 1.500-3.500 MPa | Más alto |

| Aluminio 6061-T6 | ~310 MPa | Moderado |

| Aluminio 7075-T6 | ~550 MPa | Alta |

| Acero al cromo molibdeno (4130) | 700-1.000 MPa | Bajo (más pesado) |

La resistencia a la tracción de la fibra de carbono suele ser 3-6 veces superior al aluminio y 2-3 veces superior al acero, especialmente cuando se compara la resistencia específica. En aplicaciones reales, como varillas de empuje de suspensiones, brazos de control, brazos robóticos y estructuras portantes, esta elevada resistencia axial supone una gran ventaja.

2. Por qué los tubos de fibra de carbono funcionan tan bien en aplicaciones de suspensión

Los tubos de fibra de carbono suelen fabricarse con fibras unidireccionales de 0° para la carga axial, soportadas por capas de ±45° y 90° para resistir la torsión y el pandeo. Este diseño laminar responde directamente a las exigencias de los elementos de suspensión:

- Carga axial (empujar/tirar) → manejado por fibras de 0°.

- Rigidez a la flexión → controlada por el diámetro del tubo y el grosor de la pared.

- Torsión en las curvas / dirección → mejorado con fibras de ±45

- Aplastamiento local en las cabezas de biela → abordados utilizando insertos adheridos o accesorios finales de aluminio.

Esta es la razón por la que el automovilismo profesional (IndyCar, F2, WRC, LMP2) utiliza ampliamente varillas de empuje y brazos de control de fibra de carbono.

¿Es la fibra de carbono lo suficientemente resistente? Por supuesto, si se diseña correctamente

Los tubos de fibra de carbono pueden ser ligeros, pero su resistencia estructural es cualquier cosa menos débil. Cuando se fabrican con una composición adecuada y se combinan con cabezas de biela correctamente unidas, los tubos de suspensión de fibra de carbono pueden superar al aluminio e incluso al acero en muchos casos.

Para equipos o aplicaciones de ingeniería, el mensaje es claro:

Los tubos de fibra de carbono no son sólo “ligeros”. Son muy resistentes y, si se diseñan correctamente, pueden utilizarse en aplicaciones estructurales y de suspensión.

9. Preguntas sobre la fabricación de tubos de fibra de carbono (molde/mandril)

Tipos comunes de mandriles utilizados para tubos de fibra de carbono

Mandril macizo de acero o aluminio: Es el tipo de mandril más común y duradero. La superficie puede pulirse o recubrirse para facilitar el desmoldeo. Es adecuado para tubos rectos o piezas cilíndricas de complejidad moderada. Sus ventajas son una gran rigidez y unas dimensiones estables. El inconveniente es que el desmoldeo requiere un extremo abierto o un proceso de tracción/desmontaje. Los mandriles macizos se utilizan mucho en líneas de producción de envoltura en rollo para la fabricación de grandes volúmenes.

Mandril partido (mandril segmentado): Compuesto por dos o más secciones que pueden separarse tras el curado. Este diseño es ideal para tubos largos, diámetros grandes o formas que no pueden desmontarse por ninguno de los extremos. Los mandriles partidos se utilizan habitualmente en procesos de moldeo por compresión y ofrecen una excelente consistencia dimensional.

Mandril plegable o hinchable (mandril de vejiga): La estructura interior puede colapsarse o desinflarse tras el curado, lo que facilita su retirada. Este tipo suele utilizarse para tubos de pared fina, tubos de diámetro muy pequeño, tubos largos o piezas con formas internas complejas. Simplifica enormemente el proceso de desmoldeo.

Mandril soluble o sacrificable: Fabricado con cera, sal, plásticos solubles o materiales de bajo punto de fusión. Tras el curado, el mandril se disuelve o funde. Es adecuado para secciones transversales complejas o características internas que no pueden eliminarse mecánicamente, pero se suele utilizar para lotes pequeños o producción de prototipos.

Mandril cerámico, con revestimiento de PTFE o con revestimiento superficial: Estos mandriles tienen un revestimiento de baja adherencia, como el PTFE, o están fabricados con materiales cerámicos de alta temperatura. Se utilizan cuando se requiere una superficie interna lisa y un mejor rendimiento de desmoldeo.

Mandril desechable o blando (mandril de espuma o polímero): Se utiliza principalmente para el curado a baja temperatura o la creación de prototipos. El coste es bajo, pero la vida útil es corta, por lo que es adecuado para la producción de muestras o las primeras pruebas.

La mejor selección de mandriles para cada proceso de fabricación

Procesos de referencia de: fabricación de tubos de fibra de carbono (bobinado de filamentos, enrollado, pultrusión, moldeo de vejigas, etc.).

A continuación se indica el tipo de mandril recomendado para cada proceso.

- Enrollado (preimpregnado + horno/autoclave)

Mejores mandriles: mandriles de metal macizo (aluminio o acero), o mandriles partidos para tubos más grandes.

Razón: soportan altas temperaturas y presiones, mantienen una redondez precisa y ofrecen una excelente calidad de la superficie interior.

- Bobinado de filamentos

Los mejores mandriles: mandriles macizos de acero/aluminio para tubos estándar; mandriles plegables o solubles para formas complejas o cuando la extracción del mandril es difícil.

Motivo: La tensión de bobinado requiere una gran rigidez. Los diámetros grandes suelen necesitar mandriles partidos.

- Moldeo de vejigas para estructuras tubulares

Los mejores mandriles: sistemas de vejiga inflable combinados con una carcasa de molde rígida.

Motivo: la vejiga garantiza laminados compactos y permite la extracción de formas complejas, como curvas o tubos cónicos.

- Pultrusión (tubos rectos continuos)

Los mejores mandriles: matrices de acero calentadas integradas, no mandriles desmontables.

Motivo: este proceso no utiliza un mandril tradicional, sino una matriz continua cerrada.

- Moldeo por compresión

Los moldes superior e inferior de acero o aluminio son adecuados para secciones transversales curvas o no redondas, como tubos ovalados, tubos aplanados o tubos de fibra de carbono doblados a 60 grados.

Motivo: estos materiales permiten moldear geometrías internas difíciles de extraer mecánicamente.

¿Cuándo es rentable y económico personalizar los moldes (y cómo determinarlo)?

El volumen de producción es el factor clave:

El coste fijo de un molde a medida (fabricación del mandril, pulido, revestimiento y pruebas) debe amortizarse a través del beneficio de cada pieza producida.

Fórmula de equilibrio:

cantidad de umbral de rentabilidad ≈ coste del molde ÷ (reducción del coste unitario o margen adicional obtenido por pieza tras el mecanizado a medida)

Ejemplo: Si el molde cuesta 2.000 USD y cada pieza proporciona 20 USD de beneficio adicional o ahorro de costes después del utillaje, el umbral de rentabilidad es de aproximadamente 100 piezas.

Geometría compleja o tolerancias estrictas:

Cuando el plano del cliente incluye características no estándar (como un tubo curvado a 60°, secciones aplanadas, ranuras internas o tolerancias extremadamente estrechas) y ningún molde existente puede cumplir estos requisitos, se hace necesario un molde específico. Esto sólo resulta económico para series de producción medianas y grandes o aplicaciones de gran valor, como la industria aeroespacial, los sistemas ópticos o los instrumentos de precisión.

Pedidos a largo plazo o repetidos:

Si la demanda del cliente o del mercado es estable y se prevén pedidos repetidos, invertir en un molde a medida reduce significativamente el coste unitario y mejora la consistencia dimensional.

Componentes de alto valor o alto rendimiento:

En el caso de piezas que requieran un mayor grado de material, una orientación específica de la capa, una calidad superior de la superficie o un rendimiento térmico y mecánico exigente, un molde a medida garantiza una calidad constante y minimiza los costes de reprocesamiento.

10. ¿Por qué son tan caros (o baratos) los tubos de fibra de carbono?

Muchos usuarios de Reddit se sorprenden de que los tubos de fibra de carbono puedan ser extremadamente caros en algunos casos y muy asequibles en otros. Desde la perspectiva de un fabricante, el precio de un tubo de fibra de carbono es el resultado de múltiples factores de coste: calidad de la materia prima, método de producción, utillaje, tiempo de procesamiento, tasa de desechos y requisitos de control de calidad. El precio final puede variar mucho en función de cómo interactúen estos factores.

1. Coste de la materia prima y calidad de la fibra

La fibra de carbono en sí es un material caro, pero no todas las fibras cuestan lo mismo. Las fibras de alto módulo o de calidad aeroespacial, como las de las series T700, T800 y M, son bastante más caras que las fibras estándar. Los materiales preimpregnados cuestan más que los tejidos secos porque ofrecen mayores prestaciones, pero requieren almacenamiento en frío y manipulación controlada. Los sistemas de resina también afectan al coste: las resinas más resistentes y a mayor temperatura añaden resistencia pero aumentan el precio del material.

2. Proceso de fabricación y tiempo de mano de obra

Los distintos procesos de producción influyen enormemente en los costes.

- El enrollado con preimpregnado produce tubos de alta calidad, pero requiere mano de obra cualificada, embolsado al vacío y curado en autoclave u horno.

- El bobinado de filamentos está más automatizado, pero requiere equipos de bobinado especializados y mandriles precisos.

- La pultrusión es la más barata porque es continua y está muy automatizada, pero sólo permite fabricar tubos rectos de perfil constante.

- El moldeo en vejiga para formas curvadas o complejas aumenta las horas de mano de obra y los residuos, lo que encarece el precio.

Cuantos más pasos manuales se realicen, mayor será el coste de la mano de obra y el precio final.

3. Mandriles y utillaje

El utillaje influye mucho en el coste. Los diámetros estándar son baratos porque el fabricante ya posee los mandriles. Los tamaños no estándar, como 130 mm de diámetro exterior, las formas ovaladas, los tubos curvados a 60 grados o las tolerancias especiales requieren utillaje a medida. El coste del utillaje debe amortizarse a lo largo de la cantidad del pedido. Para lotes pequeños, esto hace que los tubos a medida sean muy caros en comparación con los tamaños estándar.

4. Ratio de rechazo y requisitos de calidad

La fabricación de fibra de carbono incluye desperdicios de material: recortes de preimpregnado, pérdida de resina, recorte, lijado y piezas rechazadas. Los requisitos de inspección de alta precisión o calidad aeroespacial aumentan la tasa de desechos porque cualquier defecto (huecos, arrugas, porosidad o distorsión de la fibra) provoca el rechazo. Más desechos significa mayor coste por pieza aceptable.

5. Economías de escala

Los pedidos pequeños cuestan más porque el tiempo de preparación (preparación de herramientas, corte, laminado, curado, desmoldeo, recorte, inspección) es el mismo tanto si el cliente pide 1 pieza como si pide 100 piezas. Los lotes más grandes reparten los costes fijos entre más unidades, lo que reduce significativamente el precio unitario. Los tamaños estandarizados son más baratos porque la fábrica los produce en volumen, mantiene los mandriles permanentemente y ha optimizado el proceso.

6. Cómo reducir el precio unitario

Los clientes pueden reducir los costes de varias maneras:

- Elija tamaños de tubo estándar en lugar de diámetros personalizados

- Aumentar la cantidad de pedidos para beneficiarse de la escala

- Utilizar procesos de menor coste, como la pultrusión, cuando los requisitos de rendimiento lo permitan.

- Evite tolerancias extremadamente estrechas a menos que sea necesario

- Seleccione capas estándar en lugar de orientaciones de fibra personalizadas

Al ajustar los requisitos a las capacidades de fabricación existentes, los clientes pueden reducir costes sin sacrificar el rendimiento.

Reflexiones finales

Como expertos en materiales compuestos, estamos dispuestos a proporcionarle con asistencia crítica. Una decisión acertada ahora evita sobrecostes, retrasos y resultados decepcionantes más adelante.

¿Necesita asesoramiento sobre su pieza personalizada de fibra de carbono? Póngase en contacto con nuestro equipo.