Als Hersteller, der sich auf Kohlefaserrohre spezialisiert hat, gibt dieser Artikel direkte, praktische und transparente Antworten auf die 10 Fragen, die Reddit-Nutzer am häufigsten stellen, und bietet Einblicke in die Branche, die normalerweise nicht öffentlich zugänglich sind.

Dieser Leitfaden behandelt die Themen Beschaffung, Echtheitsprüfung, Herstellungsverfahren, Aufbau, Bearbeitung, Verbindung, Qualitätskontrolle, Festigkeit, Sonderanfertigung und Kostenaufschlüsselung.

1. Wo kann ich Carbonfaser-Rohre kaufen?

Eine der am häufigsten gestellten Fragen auf Reddit ist: “Wo kann Viele Anwender - vor allem in Europa - haben mit begrenzten Lieferanten, hohen Preisen oder langen Vorlaufzeiten zu kämpfen. Aus der Sicht eines Herstellers hängt die Antwort davon ab, welche Art von Rohr Sie benötigen und in welchem Umfang Sie es anpassen möchten.

Die wichtigsten Möglichkeiten zum Kauf von Kohlefaserrohren

- Online-Marktplätze (Amazon, eBay, AliExpress)

Sie sind leicht zugänglich und eignen sich gut für gelegentliche Heimwerkerarbeiten, aber:- Die Qualität ist uneinheitlich

- Details des Layups (Faserorientierung) werden selten offengelegt.

- Viele “Carbon”-Rohre sind in Wirklichkeit Hybride aus Carbon und Glasfasern.

- Begrenzte Rückverfolgbarkeit und schwache technische Unterstützung

- Der Preis ist hoch. Für Kohlefaserrohre mit der gleichen Verarbeitung und Qualität beträgt der Werkspreis von Alizn nur ein Drittel des Preises von Alizn.

- Lokale Händler / Industrielieferanten

Vor allem in Europa beklagen sich die Nutzer häufig über die geringe Lagerhaltung, die langen Vorlaufzeiten und die hohen Preise für kleine Mengen. Diese Anbieter bevorzugen in der Regel große Industriekunden und nicht Bastler oder kleine Ingenieurteams. - Direkt vom Hersteller (wie Alizn)

Dies ist in der Regel das beste Gleichgewicht zwischen Preis, Qualität und technischer Unterstützung, insbesondere wenn Ihr Projekt eher strukturell als kosmetisch ist.

Alizn verfügt im Allgemeinen über zwei Beschaffungsmöglichkeiten: den Kauf von Standardrohren oder die Bestellung maßgeschneiderter Rohre.

Standard-Carbonfaserrohre sind in festen Durchmessern und Längen erhältlich, werden schnell geliefert und bieten gleichbleibende Qualität. Der verfügbare Durchmesserbereich ist jedoch begrenzt und die Konfiguration des Layups (Faserwinkel, Wandstärke, Oberflächenbeschaffenheit) kann nicht geändert werden. Wir haben Standard Kohlefaser-Rundrohr, Kohlefaser-Vierkantrohr, Kohlefaserstab für Ihre Auswahl, die Größe ist vollständig.

Bei maßgefertigten Kohlefaserrohren hingegen können Sie jedes Detail spezifizieren - Innen- und Außendurchmesser, Wandstärke, Lagenausrichtung (0°, ±45°, 90°), Oberflächenbeschaffenheit und Fasertyp. Diese Option wird bevorzugt für Robotik, UAV-Arme, Industrierollen, Teleskopstangen und belastungskritische technische Anwendungen eingesetzt. Kundenspezifische Bestellungen erfordern in der Regel eine Mindestmenge und eine kurze Produktionsvorlaufzeit, garantieren aber eine optimale Leistung für Ihr Design.

Warum bei Alizn kaufen?

Alizn bietet einen einzigartigen Vorteil im Vergleich zu typischen Online-Verkäufern oder Distributoren. Als direkter Hersteller verfügen wir über einen großen Bestand an Kohlefaserrohren in Standardgrößen und einen Formenbestand, der eine schnelle weltweite Lieferung gewährleistet, einschließlich eines effizienten Versands nach Europa, wo das Angebot oft begrenzt ist. Noch wichtiger ist, dass wir uns auf halb- und vollständig kundenspezifische Rohre spezialisiert haben, was Ihnen Zugang zu einer umfangreichen Dornbibliothek, präzisen Toleranzen und maßgeschneiderten Layup-Strukturen bietet. ohne übermäßige MOQs.

Jedes Rohr von Alizn wird unter Verwendung hochwertiger vorimprägnierter Kohlenstofffasern, kontrollierter Aushärtungszyklen und strenger Prüfstandards hergestellt. Das bedeutet, dass Sie eine gleichbleibende mechanische Leistung, verlässliche Abmessungen und eine vollständige Chargenrückverfolgbarkeit erhalten - Vorteile, die nur selten von Generikaherstellern angeboten werden.

2. Woher weiß ich, dass es sich um echte Kohlefaser und nicht um gefälschtes Material handelt?

Reddit-Nutzer fragen oft, wie man feststellen kann, ob ein Rohr aus echter Kohlefaser besteht, denn viele Billigprodukte auf dem Markt sind in Wirklichkeit Glasfaserkerne mit einer dünnen Kohlefaserhülle oder sogar Vinyl-Aufkleber, die mit Karbonmustern bedruckt sind. Als Hersteller verlassen wir uns auf strenge Beschaffungs- und Überprüfungsprozesse, um zu garantieren, dass jedes Rohr aus echter, hochleistungsfähiger Kohlefaser hergestellt ist - und nicht aus kosmetischen Ersatzstoffen.

1. Feuertest: Echte Kohlefaser brennt nicht

Ein schneller Praxistest besteht darin, einen kleinen, verdeckten Abschnitt des Rohrs einer Flamme auszusetzen.

- Echte Kohlefaser brennt oder schmilzt nicht.

Die Fasern können bei sehr hoher Hitze leicht glühen, bleiben aber intakt, ohne zu schmelzen oder giftige Gerüche freizusetzen. - Gefälschte Kohlefaser brennt, schmilzt oder verfärbt sich.

Bei kunststoffummantelten oder vinylbeschichteten Röhrchen kann es zu Blasenbildung, Abblättern oder Rauch kommen.

Glasfaserimitate können verkohlen und starke Gerüche erzeugen.

Diese einfache Prüfung ist eine der schnellsten Möglichkeiten, Fälschungen zu erkennen.

2. Gewichtskontrolle: Kohlefaser ist extrem leicht

Rohre aus Kohlefaser sind bekannt für ihre sehr leicht-etwa ein Viertel der Dichte von Stahl.

Wenn sich ein Schlauch unerwartet schwer anfühlt, ist er das oft:

- Ein Metallrohr, umwickelt mit einer Folie mit Kohlefasermuster

- Eine dicke Plastiktube mit kosmetischer Umhüllung

- Ein mit Karbongewebe beschichtetes Glasfaserrohr

Echte Kohlefaser sollte sich in der Hand überraschend leicht anfühlen.

3. Visuelle Inspektion: Suchen Sie nach Tiefe und echter Gewebestruktur

Ein echtes Kohlefaserrohr hat in der Regel:

- Ein tiefer visueller 3D-Effekt

- Klare, ausgerichtete Fasermuster

- Eine glänzende oder glatte, polierte Oberfläche

Gefälschte Schläuche offenbaren sich oft:

- Flache, sich wiederholende Druckmuster

- Mangel an Tiefe

- Unscharfes oder inkonsistentes Erscheinungsbild des Gewebes

- Verzerrung des Musters an den Nähten (wo sich ein Aufkleber überlappt)

Wenn es zu perfekt oder zu flach aussieht, handelt es sich wahrscheinlich nicht um echte Kohlefaser.

4. Kratztest: Folienbeschichtete Fälschungen sind leicht zu beschädigen

Verwenden Sie einen Fingernagel oder einen Plastikschaber, um die Oberfläche leicht anzukratzen.

- Echte Kohlefaser hat eine schützende Harz- oder Klarlackschicht. Ein leichtes Kratzen hinterlässt nur kleine Spuren.

- Gefälschte Karbonfasern, die mit Aufklebern oder bedruckter Folie hergestellt wurden, lassen sich leicht ablösen, so dass Plastik oder Metall darunter zum Vorschein kommt.

Dies ist einer der einfachsten Schritte bei der Überprüfung zu Hause.

5. Prüfen Sie auf Herstelleretiketten und technische Daten

Echte Kohlefaserrohre von seriösen Anbietern enthalten in der Regel:

- Chargennummern

- Identifikation des Herstellers

- Materialdatenblätter

- Dichte- oder Leitfähigkeitsdaten

Wenn ein Verkäufer keine Unterlagen vorlegen kann, ist dies ein deutliches Warnzeichen.

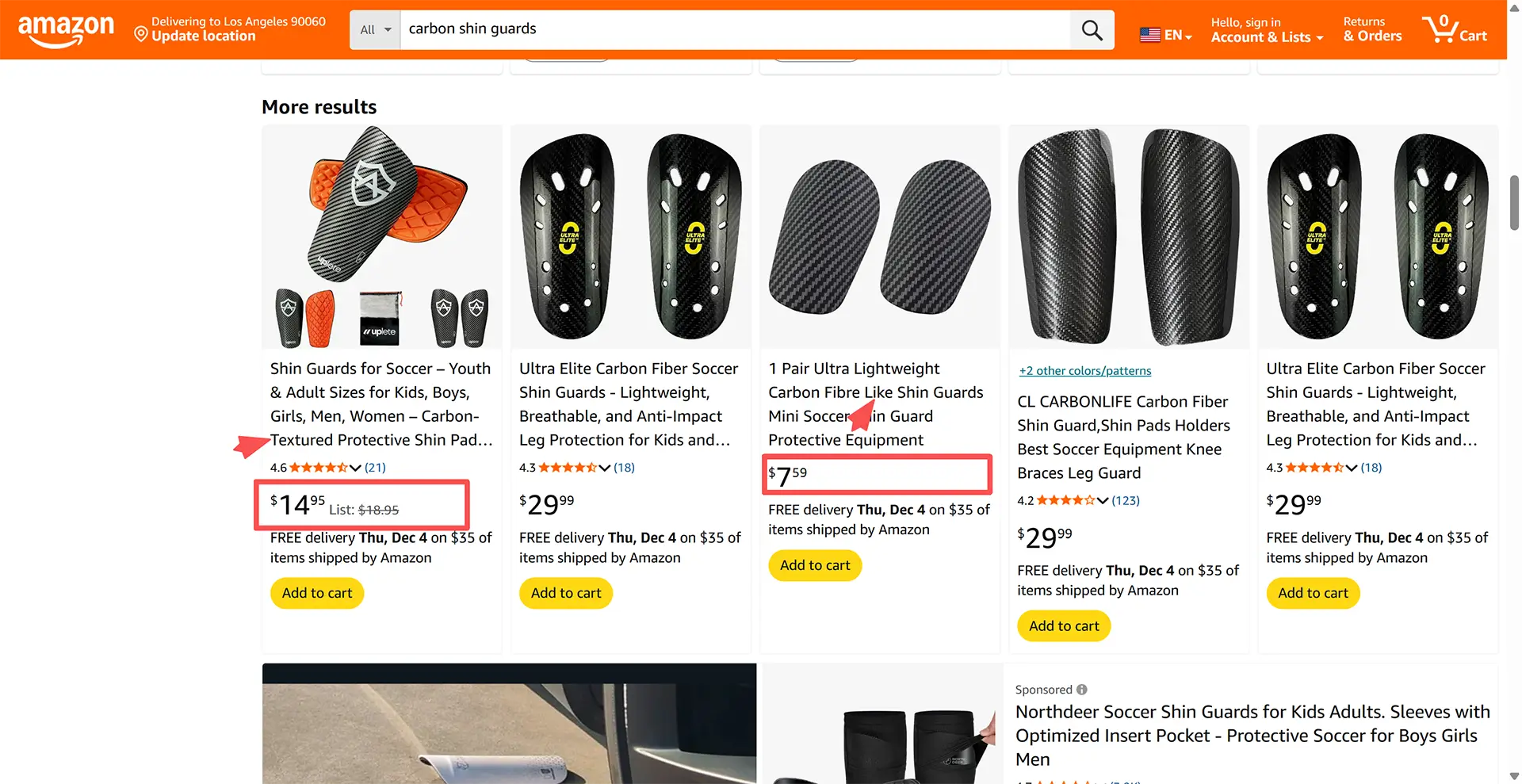

echter Fall

Ein Preisvergleich auf Amazon zeigt, dass Schienbeinschützer mit “Carbonfaser-Struktur” oder “Carbonfaser-Stil” zu deutlich niedrigeren Preisen angeboten werden. Diese Angebote verwenden oft Formulierungen, die Carbonfaser suggerieren, aber die Produkte sind in der Regel nur Kunststoff mit einem aufgedruckten Muster. Der niedrige Preis ist das größte Warnzeichen für Käufer.

Seite-an-Seite-Vergleich zwischen gefälschten Schienbeinschonern mit Kohlefasertextur (links) und echten Schienbeinschonern aus Kohlefaser (rechts). Die echte Version zeigt eine klare 3D-Tiefe, ein durchgehendes Fasergeflecht und eine saubere Reflexion, während die gefälschte Version nur ein flaches Druckmuster ohne strukturelle Fasern aufweist.

Vor dem Kauf von Kohlefaserprodukten ist es wichtig, nicht nur auf den Preis zu achten und sich die Materialien vom Verkäufer genau bestätigen zu lassen. Für echte Carbonfasern werden teure Rohfasern, spezielle Formen und professionelle Aushärtungsprozesse benötigt - sie können also nicht zu unrealistisch niedrigen Preisen verkauft werden. Wenn in einer Produktbeschreibung Begriffe wie “Carbonfaser strukturiert”, “Carbonfaser-Stil” oder “Carbonfaser-Muster” verwendet werden, bedeutet dies in der Regel, dass der Artikel nicht aus echter Carbonfaser hergestellt ist. Fragen Sie den Verkäufer immer, ob das Produkt aus echtem Kohlefasergewebe und Epoxidharz hergestellt wurde, und bitten Sie ihn vor der Bestellung um Nahaufnahmen des Gewebes und der Kanten. Wenn Sie von vornherein vorsichtig sind, können Sie Enttäuschungen vermeiden und sicherstellen, dass Sie die Leistung und Haltbarkeit erhalten, die Sie erwarten.

3. Wie man das Layup (Faserausrichtung) für die Festigkeit von Kohlenstofffaserrohren gestaltet

Die Festigkeit und Steifigkeit von Kohlefaserrohren hängt in hohem Maße vom Aufbau ab, d. h. davon, wie die Fasern im Laminat ausgerichtet sind. Da Kohlenstofffasern stark richtungsabhängig sind, variiert ihre Leistung erheblich, je nachdem, in welchem Winkel die Fasern angeordnet sind. Ein gut durchdachter Aufbau bestimmt, wie sich das Rohr unter Zug-, Druck-, Biege-, Torsions- und Radiallasten verhält.

1. 0°-Layup - Maximale axiale Festigkeit und Biegesteifigkeit

Fasern bei 0° parallel zur Achse des Rohres verlaufen.

Sie bieten:

- Sehr hohe Zugfestigkeit über die gesamte Länge des Rohrs

- Ausgezeichnete Druckfestigkeit

- Maximale Biegesteifigkeit

Diese Ausrichtung trägt den größten Teil der Last in Trägern, Drohnenarmen, langen Stangen und Strukturrohren. Pultrudierte Kohlefaserrohre sind in der Regel stark auf 0°-Fasern angewiesen, weshalb sie zwar eine hervorragende axiale Steifigkeit, aber nur eine begrenzte Torsionsleistung aufweisen.

2. ±45°-Aufbau - kritisch für Torsions- und Scherbelastungen

Der ±45°-Schichten-Griff:

- Torsionsbelastung (Verdrehung)

- Scherkräfte

- Außeraxiale Spannungen

- Verteilung der Auswirkungen

Wenn Ihr Rohr einer Verdrehung widerstehen muss - wie z. B. bei Antriebswellen, Robotergelenken, kardanischen Aufhängungen oder UAV-Auslegern - sind ±45°-Schichten unerlässlich. Sie tragen zur Stabilisierung der Struktur bei und verhindern scherungsbedingte Ausfälle.

3. 90°-Layup - Ringfestigkeit und Quetschfestigkeit

Fasern, die an 90° um den Umfang des Rohrs wickeln.

Sie liefern:

- Hohe Reifendruckfestigkeit

- Verbesserte radiale Steifigkeit

- Bessere Quetsch- und Stoßfestigkeit

- Formstabilität unter Druck

Diese Schichten schützen das Rohr vor Ovalisierung oder lokalem Ausknicken, insbesondere bei dünnwandigen Rohren oder Rohren, die Klemmdruck, Einspannungen oder seitlichen Stößen ausgesetzt sind.

4. Ausgewogene Layups für multidirektionale Leistung

Die meisten hochwertigen, aufgerollten Kohlefaserrohre verwenden eine Kombination aus:

- 0° Schichten für axiale Steifigkeit

- ±45° Schichten für Torsion

- 90°-Lagen für Bügelbewehrung

Die Hersteller tragen diese Schichten in einem symmetrischen und ausgewogenen Muster auf, um Verformungen, Eigenspannungen oder Verdrehungen während des Aushärtens zu verringern. Dies führt zu einer stabilen, vorhersehbaren mechanischen Leistung.

Rollgewickelte Rohre ermöglichen eine präzise Steuerung der Faserwinkel, während pultrudierte Rohre meist auf 0°-Fasern beruhen, aber zusätzliche Wickelschichten enthalten können, um die Torsions- oder Quetschfestigkeit zu erhöhen.

5. Die Wahl des richtigen Layups für Ihre Anwendung

- Biegedominante Strukturen: 0°-Fasern bevorzugen

- Torsionsbelastungen: Erhöhung ±45° Schichten

- Radiale Kompression oder Klemmung: 90°-Schichten hinzufügen

- Allgemeine Vielseitigkeit: Verwendung eines quasi-isotropen Aufbaus (0° / ±45° / 90° Mischung)

4. Wie verbindet man zwei Kohlefaserrohre?

Das Verbinden von Kohlefaserrohren unterscheidet sich stark vom Verbinden von Metallrohren. Im Gegensatz zu Aluminium oder Stahl kann Kohlefaser nicht geschweißt werden - jeder Versuch, sie zu schweißen, würde das Harz verbrennen, die Fasern schwächen und die Struktur dauerhaft beschädigen. Stattdessen verlassen sich die Hersteller auf Klebeverbindungen, Innenmuffen, externe Muffen und speziell angefertigte Verbindungsstücke. Reddit-Benutzer haben oft mit diesem Thema zu kämpfen, da das Bohren, Schrauben oder Nieten von Kohlenstofffasern leicht zu Delaminierung, Rissen oder Faserbruch führen kann, wodurch die Tragfähigkeit des Rohrs verringert wird. Im Folgenden finden Sie eine professionelle Übersicht über die sichersten und stärksten Verbindungslösungen.

1. Verwendung einer Innenhülse (häufigste und zuverlässigste Methode)

Die am häufigsten empfohlene Methode ist die Verwendung einer Innenhülse, auch Innenrohr oder Einsatz genannt. Diese Hülse besteht in der Regel aus einem weiteren Kohlefaserrohr mit einem etwas kleineren Außendurchmesser oder einem präzisionsbearbeiteten Aluminiumeinsatz.

Das Verfahren ist einfach:

- Schleifen Sie die Innenfläche des Außenrohrs und die Außenfläche der Hülse leicht an.

- Reinigen Sie alle Klebeflächen mit Alkohol.

- Tragen Sie ein hochfestes Strukturepoxid auf.

- Schieben Sie die beiden Kohlefaserrohre über die Hülse, bis sie fest sitzen.

Eine Innenhülse schafft eine lange Klebefläche, verteilt die Last gleichmäßig und vermeidet Bohrungen, die die Rohrwand schwächen könnten.

2. Epoxidharzverklebung (die primäre Verbindungstechnik)

Strukturelles Epoxidharz ist die “klebende Version des Schweißens” für Verbundwerkstoffe. Hochwertige Epoxidharze verbinden sich hervorragend mit Kohlefaserrohren, da beide Materialien die gleiche Harzchemie verwenden.

Um eine starke Bindung zu gewährleisten:

- Verwenden Sie ein langsam härtendes, hochfestes Epoxidharz.

- Rauen Sie die Oberflächen mit Schleifpapier der Körnung 180-320 auf.

- Achten Sie während der Aushärtung auf eine korrekte Ausrichtung.

Bei korrekter Ausführung kann die Klebefuge stärker sein als das Rohr selbst.

3. Mechanische Steckverbinder (wenn eine Demontage erforderlich ist)

Manchmal möchten die Benutzer eine Verbindung, die entfernt oder angepasst werden kann. Für diese Fälle bieten die Hersteller eine Lösung an:

- Modulare Klemmverbinder

- Eloxierte Aluminium-Kupplungen

- Endbeschläge mit Gewinde

- Schnellverschlüsse

Diese Verbinder greifen um das Rohr herum, ohne Löcher zu bohren, so dass die strukturelle Integrität der Kohlefaserrohre erhalten bleibt.

4. Warum Bohren, Nieten oder Schrauben nicht empfohlen wird

Obwohl Metallrohre gebohrt oder genietet werden können, kann dies bei Kohlefaserrohren zu Problemen führen:

- Delamination

- Spannungskonzentration

- Risse um den gebohrten Bereich

- Langfristiges Ermüdungsversagen

Das Bohren schwächt die Verbundwerkstoffschichten und verringert sowohl die Festigkeit als auch die Haltbarkeit. Die Hersteller raten in der Regel dazu, diese Methode zu vermeiden, wenn sie nicht unbedingt notwendig ist.

5. Nachbearbeitung und Sonderanfertigungen

Für anspruchsvollere Konstruktionen können kundenspezifisch bearbeitete Kohlefaser- oder geformte Verbundstoffverbindungen hergestellt werden. Diese Teile sind so konzipiert, dass die Faserkontinuität erhalten bleibt, die Rohrgeometrie angepasst wird und eine maximale Verbundfestigkeit gewährleistet ist.

Für die meisten Anwendungen bietet das Kleben mit internen oder externen Hülsen die stärkste, sicherste und zuverlässigste Verbindung. Speziell angefertigte Kohlefaserverbindungen und Klemmsysteme sind dem Bohren oder Schrauben vorzuziehen, da sie die strukturelle Integrität bewahren und Delaminationen verhindern. Durch die Wahl der richtigen Methode wird sichergestellt, dass Ihre Kohlefaserrohre leicht, stabil und haltbar bleiben - genau so, wie sie konstruiert wurden.

5. Kann man Carbonfaserrohre sicher bohren oder bearbeiten?

Auf Reddit-Communities wie r/AskEngineers lautet eine der häufigsten Fragen: “Wenn ich ein Loch in Kohlefaserrohre bohre, werden sie dann reißen oder delaminieren?”

Die kurze Antwort lautet: Ja, sie können - wenn sie nicht richtig bearbeitet werden. Kohlefaser ist ein Verbundwerkstoff und kein Metall und reagiert daher anders auf das Bohren, Schneiden und Bearbeiten. Mit den richtigen Werkzeugen und Techniken können Kohlefaserrohre jedoch sicher und sauber bearbeitet werden.

1. Kohlefaserrohre erfordern Spezialwerkzeuge

Kohlefasern sind extrem abrasiv, so dass normale Werkzeuge schnell verschleißen. Zum Bohren oder Bearbeiten empfehlen die Hersteller:

- Diamantbeschichtete Bohrkronen

- Hartmetall-Bohrer oder Hartmetall-Frässtifte

- Sägeblätter aus Hartmetall oder Diamantkorn

Diese Werkzeuge erhalten die Schärfe und verhindern das Ausfransen an den Lochrändern. Vermeiden Sie immer stumpfe Werkzeuge - stumpfe Kanten verursachen Risse, Delaminationen und Hitzeentwicklung.

2. Steuerung von Geschwindigkeit, Vorschub und Wärme

Hitze ist der Feind bei der Bearbeitung von Verbundwerkstoffen. Übermäßige Hitze erweicht das Harz und kann die Kohlefaserrohre verbrennen oder verfärben. Um dies zu verhindern:

- Verwenden Sie langsame bis mittlere Spindeldrehzahlen

- Behalten Sie eine konstante, sanfte Vorschubgeschwindigkeit bei

- Luftkühlung oder Druckluft zum Entfernen von Spänen verwenden

- Vermeiden Sie aggressives Eintauchen

In einigen Fällen kann Kühlmittel verwendet werden, doch ist Druckluft vorzuziehen, um eine Verunreinigung der Oberfläche durch Feuchtigkeit zu vermeiden.

3. Stützen Sie das Rohr vor dem Bohren von innen ab

Kohlefaserrohre können sich beim Bohren verformen oder verbiegen. Reddit-Nutzer und Ingenieure empfehlen oft:

- Einsetzen eines Holzdübels, einer Kunststoffstange oder eines Aluminiumeinsatzes in das Rohr

- Sicheres Einspannen des Rohres mit weichen Klemmbacken oder gummierten Schellen

- Vermeidung von Punktbelastungen an der Rohrwand

Die innere Abstützung reduziert Vibrationen, verhindert das Absplittern und sorgt für einen sauberen Lochrand.

4. Vermeiden Sie direktes Gewindeschneiden und übermäßige Löcher

Das Bohren und Gewindeschneiden von Kohlefaserrohren ist riskant. Dünne Wände und mehrschichtige Verbundwerkstoffe können leicht delaminieren oder reißen. Die Hersteller empfehlen Alternativen wie:

- Geklebte Gewindeeinsätze

- In das Rohr eingeklebte Metallhülsen oder -stopfen

- Epoxid-geklebte Muttern

- Externe oder interne Klemmanschlüsse

Dadurch wird eine Schwächung der Strukturfasern vermieden und die Festigkeit des Rohrs bleibt erhalten.

5. Schneiden, Anfasen und Kantenbearbeiten

Verwenden Sie beim Schneiden von Kohlefaserrohren:

- Diamant- oder Karbidtrennscheiben

- Eine feinzahnige Säge

- Klebeband um die Schnittlinie gewickelt, um ein Ausfransen zu verhindern

Nach dem Schneiden sollten Sie die Kante durch leichtes Schleifen oder maschinelles Anfasen reinigen. Verwenden Sie niemals Schleifscheiben, die die Faserschichten zerreißen oder das Harz überhitzen können.

6. Sicherheit vor Staub: Äußerst wichtig

Kohlefaserstaub ist fein, leitfähig und gefährlich zum Einatmen. Immer verwenden:

- Ein Atemschutzgerät oder eine Staubmaske

- Augenschutz

- Absaugung oder Staubabsaugung

- Schutzkleidung zur Vermeidung von Hautreizungen

Achten Sie darauf, dass sich kein Staub in der Nähe der Elektronik ansammelt, da dies zu Kurzschlüssen führen kann.

Sie kann Sie können Carbonfaserrohre sicher bohren oder bearbeiten - aber nur mit den richtigen Werkzeugen, der richtigen Unterstützung und einer sorgfältigen Kontrolle von Hitze und Vibrationen. Vermeiden Sie unnötige Bohrungen, verwenden Sie, wann immer möglich, Verbundeinsätze und schützen Sie sich stets vor Kohlefaserstaub. Mit den richtigen Bearbeitungstechniken können Kohlefaserrohre sauber und ohne Beschädigung ihrer strukturellen Festigkeit bearbeitet werden.

6. Welche Herstellungsverfahren werden für Kohlenstofffaserrohre verwendet?

Prozess-Vergleichstabelle

Im Folgenden werden die vier Produktionsverfahren in Bezug auf die wichtigsten Aspekte verglichen:

| Prozess | Ideale Rohrform/Typ | Produktionsvolumen | Zentrale Stärken | Beschränkungen |

|---|---|---|---|---|

| Aushärtung im Autoklaven | Komplexe oder kurze Rohre (rund/quadratisch) | Gering bis mittel | Höchste Faserverdichtung; hervorragende Präzision und Oberflächenqualität | Hohe Kosten; lange Zykluszeit; Chargenverfahren begrenzt den Durchsatz; teure Prepreg-Lagerung |

| Rollenverpackung | Kundenspezifische oder Standardrohre | Mittel | Automatisiertes oder halbautomatisiertes Wickeln sorgt für einen gleichmäßigen Aufbau und schnelleren Durchsatz; | Begrenzt durch die Länge des Dorns und den Aufbau; |

| Pultrusion | Lange gerade Rohre (konstanter Querschnitt) | Hoch (kontinuierlich) | Gleichbleibende Abmessungen und Geradheit; hoher Durchsatz; kosteneffizient im Maßstab | Begrenzt auf festen Querschnitt; Faserausrichtung hauptsächlich axial; geringere Designflexibilität |

| Filament-Wicklung | Zylindrische Rohre, Druckbehälter | Mittel (nach Einrichtung) | Kontrollierte Faserausrichtung (Ring/axial) für maximale Festigkeit; hohes Faservolumen; skalierbar | Im Allgemeinen nur zylindrisch; Dorn erforderlich; Innenbearbeitung erforderlich; komplexe Integration der Einsätze |

| Formpressen | Kurze bis mittlere Rohre | Mittel bis hoch (fahrradbasiert) | Hervorragende Wiederholbarkeit und Oberflächengüte; schnelle Zykluszeit; kompatibel mit duroplastischen oder thermoplastischen Verbundwerkstoffen; ermöglicht komplexe Merkmale | Erfordert angepasste Metallformen; hohe Werkzeugkosten; begrenzt auf Teilegröße und Pressenkapazität; geringere Kontinuität der Faserlänge |

Bei jedem Verfahren besteht ein ausgewogenes Verhältnis zwischen Leistung, Kosten und Flexibilität. So ermöglicht beispielsweise die Rollenwicklung ein individuelles Erscheinungsbild, während die Pultrusion die Stückkosten für große Mengen auf Kosten der Geometrieflexibilität senkt. Die Filamentwicklung ist unübertroffen, wenn eine präzise Festigkeitskontrolle in einem Zylinder erforderlich ist, während die Autoklavhärtung in Bezug auf Genauigkeit und Faserkonsolidierung unübertroffen ist, und das Formpressen überbrückt die Lücke - es bietet eine höhere Produktivität bei komplexen Geometrien, sobald die Formen vorhanden sind.

Zusammenfassung des Prozessvergleichs

Die folgende Tabelle zeigt, wie sich die Rohre der einzelnen Verfahren hinsichtlich der wichtigsten Eigenschaften unterscheiden:

| Eigentum | Autoklavgehärtetes Rohr | Schlauch mit Rollenverpackung | Pultrudiertes Rohr | Filament-Wickelrohr | Kompressionsgeformtes Rohr |

|---|---|---|---|---|---|

| Faserausrichtung | Vollständig anpassbares Layup | Anpassbar, Schicht für Schicht | Hauptsächlich 0° (axial) | Kontrollierte Helix-/Hoop-Muster | Zufällig oder quasi-isotrop (matt/vorgeformt) |

| Wanddicke | Variabel durch den Aufbau | Variabel durch Wickellagen | Konstant (fester Matrizenspalt) | Konstant pro Dornumschlingung | Gesteuert durch den Formhohlraum |

| Länge Fähigkeit | Begrenzt durch die Größe des Autoklaven | Begrenzt durch die Dorngröße (~<10 m) | Sehr lang (kontinuierlich) | Lang, durch Dorn begrenzt | Begrenzt durch Form/Presse (~<2 m typisch) |

| Nähte/Verbindungen | Nahtlos (wenn eine Umhüllung oder Form verwendet wird) | Überlappungsnaht vorhanden | Nahtlos durchgängig | Nahtlos | Nahtlos (geschlossene Form) |

| Abmessungstoleranz | Ausgezeichnet (±0,2 mm oder besser) | Mäßig | Sehr gut in der Länge | Gut umlaufend | Ausgezeichnete Wiederholbarkeit (typisch ±0,1-0,3 mm) |

| Oberflächenbehandlung | Ausgezeichnet (druckkonsolidiert) | Gut, wenn getrimmt | Gut (glatter Würfel) | Gut (außen glatt, innen zu polieren) | Ausgezeichnet (formgeschliffen) |

| Durchsatz/Kosten | Geringe Leistung, hohe Kosten pro Teil | mittlere Leistung, moderate Kosten | Hohe Leistung, niedrige Kosten | Mittlere Leistung, moderate Kosten | Hoher Ausstoß nach der Werkzeugbereitstellung, niedrige Stückkosten |

Anhand dieser Kriterien kann ein Beschaffungsteam Kompromisse abwägen. Wenn beispielsweise für eine Charge von Prototyprohren höchste Präzision erforderlich ist, ist die Aushärtung im Autoklaven gerechtfertigt. Wenn eine große Menge gleichmäßiger Industrierohre benötigt wird, spart das Pultrusionsverfahren Kosten. Wenn eine spezielle Faseranordnung erforderlich ist (z. B. wechselnde Faserwinkel), ist das Formpressen/Filamentverfahren die beste Lösung.

7. Kann ich benutzerdefinierte Größen / große Durchmesser für Carbonfaserrohre bestellen?

Auf Reddit und in Astronomieforen wie Cloudy Nights stellen viele Nutzer die gleiche Frage:

“Ist es möglich, Kohlefaserrohre in sehr großen Durchmessern zu bestellen - 120 mm, 130 mm oder noch größer?”

Eine weitere häufige Frage ist, ob die Hersteller auch Sonderlängen liefern können, z. B. lange einteilige Teleskoprohre oder Teleskopabschnitte.

Die kurze Antwort: Ja, Kohlefaserrohre können kundenspezifisch angepasst werden - aber die Verfügbarkeit, die Kosten und die Lieferzeit hängen stark von den Formgrößen ab, die der Hersteller bereits besitzt.

1. Kohlefaserrohre mit großem Durchmesser sind möglich, aber weniger verbreitet

Die auf dem Markt erhältlichen Standard-Carbonfaserrohre reichen in der Regel von 10 mm bis 100 mm Außendurchmesser.

Sobald die Größe über 100-120 mm hinausgeht, werden die Rohre zu “Nicht-Standard”-Rohren, weil sie nicht mehr den Anforderungen entsprechen:

- Weniger Hersteller halten große Dorne auf Lager

- Die Formen beanspruchen viel Lagerplatz

- Die Produktion wird arbeitsintensiver

Aus diesem Grund kommentieren Reddit-Nutzer oft, dass “130-mm-Kohlefaserrohre vor Ort unmöglich zu finden sind.”

Doch spezialisierte Hersteller kann produzieren - nur die Mindestbestellmenge (MOQ) kann höher sein.

2. Welche Teile eines Carbonfaser-Rohrs können individuell angepasst werden?

Professionelle Hersteller von Kohlenstofffasern können fast jede Spezifikation anpassen, einschließlich:

- Innen- und Außendurchmesser (ID / OD)

- Länge und Wandstärke

- Kaschierwinkel (0°, 90°, ±45°, UD, gewebt)

- Harzsystem (Standard-Epoxid, Hochtemperatur-Epoxid, UV-beständiges Harz)

- Oberflächenbehandlung (matt, glänzend, Köper, Leinwandbindung)

- Herstellungsverfahren (rollengewickelt, fadengewickelt, pultrudiert)

So können Ingenieure und Bastler die Steifigkeit, die Festigkeit, das Gewicht und das Aussehen des Rohrs individuell anpassen.

3. MOQ, Vorlaufzeit und Werkzeugkosten

Wenn der Hersteller bereits über eine bestehende Form verfügt:

- MOQ: 1-10 Stück

- Vorlaufzeit: 7-15 Tage

Wenn der Durchmesser nicht der Norm entspricht und eine neue Form erforderlich ist:

- Werkzeugkosten fallen an (abhängig von Durchmesser und Länge)

- MOQ: in der Regel 30-100 Stück

- Vorlaufzeit: 20-35 Tage, einschließlich der Herstellung der neuen Form

Aus diesem Grund sagen viele Reddit-Nutzer, dass Rohre mit großem Durchmesser “teuer sind, es sei denn, man kauft sie in großen Mengen”.”

4. Alizn Formenbestand: Einfache Überprüfung von Standardgrößen

Jeder Hersteller von Kohlefaserrohren hat verschiedene Formgrößen auf Lager. Um den Prozess für Käufer einfach zu machen, listet ALIZN alle verfügbaren Rundrohre aus Kohlefaser, Vierkantrohreund Kohlefaserstäbe direkt auf der Website. Die Kunden können schnell überprüfen, ob ihre gewünschte Größe bereits vorhanden ist:

- Wenn die Form vorhanden ist → keine Werkzeugkosten

- Wenn die Form nicht vorhanden ist, müssen neue Werkzeuge hergestellt werden, was bei kleinen Aufträgen in der Regel nicht wirtschaftlich ist.

Bei kundenspezifischen Durchmessern, sehr großen Rohren oder speziellen strukturellen Anwendungen kann ALIZN technische Unterstützung, Laminierungsdesign und detaillierte Fertigungsoptionen anbieten.

8. Festigkeit/Leistung von Kohlefaserrohren in spezifischen Anwendungen

(z. B. Aufhängung und strukturelle Komponenten)

Auf Reddit - vor allem in den Unterforen für FSAE, Robotik, Luft- und Raumfahrt und Maschinenbau - fragen Studenten häufig, ob Kohlefaserrohre Aluminium- oder Stahlkomponenten sicher ersetzen können. Es ist eine weit verbreitete Sorge: Kohlefaser fühlt sich in der Hand leicht an, daher wird angenommen, dass sie zerbrechlich sein muss. Wenn sie jedoch richtig konstruiert und hergestellt werden, bieten Rohre aus Kohlenstofffasern eine außergewöhnliche strukturelle Leistung, die weit über das hinausgeht, was ihr Gewicht vermuten ließe.

1. Vergleich der Materialstärke

Um zu verstehen, warum Kohlenstofffasern so gut sind, ist es hilfreich, sie mit herkömmlichen technischen Metallen zu vergleichen. Im Folgenden finden Sie einen vereinfachten Vergleich von Zugfestigkeit und spezifischer Festigkeit (Verhältnis von Festigkeit zu Gewicht):

| Material | Zugfestigkeit | Spezifische Stärke (Stärke/Gewicht) |

|---|---|---|

| Kohlefaser (hochfestes UD) | 1.500-3.500 MPa | Höchste |

| Aluminium 6061-T6 | ~310 MPa | Mäßig |

| Aluminium 7075-T6 | ~550 MPa | Hoch |

| Chromoly-Stahl (4130) | 700-1.000 MPa | Niedrig (schwerer) |

Die Zugfestigkeit von Kohlenstofffasern ist oft 3-6x höher als Aluminium und 2-3x höher als Stahl, insbesondere beim Vergleich der spezifischen Festigkeit. In realen Anwendungen wie Stoßstangen für Aufhängungen, Steuerarme, Roboterarme und tragende Strukturen bietet diese hohe axiale Festigkeit einen großen Vorteil.

2. Warum Carbonfaser-Rohre in Federungsanwendungen so gut funktionieren

Kohlefaserrohre werden in der Regel mit unidirektionalen 0°-Fasern für die axiale Belastung hergestellt, die von ±45°- und 90°-Lagen unterstützt werden, um Torsion und Knicken zu widerstehen. Dieser Laminataufbau entspricht direkt den Anforderungen von Aufhängungselementen:

- Axiale Belastung (Druck/Zug) → behandelt von 0°-Fasern

- Biegesteifigkeit → gesteuert durch Rohrdurchmesser und Wandstärke

- Torsion bei Kurvenfahrt / Lenkeingaben → verbessert mit ±45°-Fasern

- Lokale Quetschungen an den Stangenenden → adressiert mit Verbundeinlagen oder Aluminium-Endstücken

Aus diesem Grund werden im professionellen Motorsport (IndyCar, F2, WRC, LMP2) in großem Umfang Stößelstangen und Querlenker aus Kohlefaser verwendet.

Ist Kohlefaser also stark genug? Auf jeden Fall - wenn sie richtig konstruiert ist

Kohlefaserrohre mögen zwar leicht sein, aber ihre strukturelle Stärke ist alles andere als schwach. Bei ordnungsgemäßem Aufbau und in Verbindung mit korrekt verklebten Stangenenden können Carbonfaser-Aufhängungsrohre Aluminium und sogar Stahl in vielen Fällen übertreffen.

Für Teams oder technische Anwendungen ist die Botschaft klar:

Kohlefaserrohre sind nicht nur “leicht”. Sie sind wirklich stark - und bei richtiger Konstruktion für Aufhängungen und strukturelle Anwendungen voll einsetzbar.

9. Fragen zur Herstellung von Kohlefaserrohren (Form/Dorn)

Übliche Arten von Dornen für Kohlefaserrohre

Massiver Stahl- oder Aluminiumdorn: Dies ist der gängigste und haltbarste Dorntyp. Die Oberfläche kann poliert oder beschichtet werden, um das Ablösen zu erleichtern. Er eignet sich für gerade Rohre oder zylindrische Teile mit mittlerer Komplexität. Zu den Vorteilen gehören eine hohe Steifigkeit und stabile Abmessungen. Der Nachteil ist, dass zum Entformen ein offenes Ende oder ein Abzieh-/Abstreifverfahren erforderlich ist. Massive Dorne werden häufig in Rollwickelanlagen für die Großserienfertigung eingesetzt.

Geteilter Dorn (segmentierter Dorn): Besteht aus zwei oder mehr Abschnitten, die nach dem Aushärten getrennt werden können. Diese Konstruktion ist ideal für lange Rohre, große Durchmesser oder Formen, die nicht von beiden Enden entfernt werden können. Geteilte Dorne werden häufig in Formpressverfahren verwendet und bieten eine hervorragende Maßhaltigkeit.

Zusammenlegbarer oder aufblasbarer Dorn (Blasendorn): Die innere Struktur kann nach dem Aushärten kollabieren oder sich entleeren, was die Entnahme erleichtert. Dieser Typ wird häufig für dünnwandige Rohre, Rohre mit sehr kleinem Durchmesser, lange Rohre oder Teile mit komplexen Innenformen verwendet. Sie vereinfacht den Entformungsprozess erheblich.

Löslicher Dorn oder Opferdorn: Hergestellt aus Wachs, Salz, löslichen Kunststoffen oder niedrigschmelzenden Materialien. Nach dem Aushärten wird der Dorn aufgelöst oder weggeschmolzen. Er eignet sich für komplexe Querschnitte oder innere Merkmale, die nicht mechanisch entfernt werden können, wird aber in der Regel für kleine Chargen oder die Herstellung von Prototypen verwendet.

Keramischer, PTFE-beschichteter oder oberflächenbeschichteter Dorn: Diese Dorne haben eine Beschichtung mit geringer Adhäsion, z. B. PTFE, oder sind aus Hochtemperaturkeramik hergestellt. Sie werden verwendet, wenn eine glatte Innenfläche und eine verbesserte Trennleistung erforderlich sind.

Einwegdorn oder weicher Dorn (Schaumstoff- oder Polymerdorn): Hauptsächlich für die Aushärtung bei niedrigen Temperaturen oder die Herstellung von Prototypen verwendet. Die Kosten sind niedrig, aber die Lebensdauer ist kurz, so dass sie sich für die Herstellung von Mustern oder frühe Tests eignen.

Beste Dornauswahl für jeden Fertigungsprozess

Referenzprozesse von: Herstellung von Kohlefaserrohren (Wickeln, Wickeln auf Rollen, Pultrusion, Blasformen, usw.).

Nachstehend finden Sie den empfohlenen Dorntyp für jedes Verfahren.

- Rollwickeln (Prepreg + Ofen/Autoklav)

Beste Dorne: Vollmetalldorne (Aluminium oder Stahl), oder geteilte Dorne für größere Rohre.

Der Grund: Sie sind temperatur- und druckbeständig, behalten ihre präzise Rundheit und bieten eine hervorragende innere Oberflächenqualität.

- Wickeln von Filamenten

Beste Dorne: Vollstahl-/Aluminiumdorne für Standardrohre; zusammenlegbare oder lösliche Dorne für komplexe Formen oder wenn das Herausziehen des Dorns schwierig ist.

Grund: Die Wickelspannung erfordert eine hohe Steifigkeit. Bei großen Durchmessern sind oft geteilte Spindeln erforderlich.

- Blasenformung für Rohrstrukturen

Beste Dorne: aufblasbare Blasensysteme kombiniert mit einer starren Formschale.

Der Grund: Die Blase sorgt für kompakte Laminate und ermöglicht die Entnahme aus komplexen Formen wie Bögen oder konischen Rohren.

- Pultrusion (kontinuierliche gerade Rohre)

Beste Dorne: integrierte beheizte Stahlmatrizen, keine herausnehmbaren Dorne.

Der Grund: Bei diesem Verfahren wird kein herkömmlicher Dorn verwendet, sondern eine kontinuierliche, geschlossene Form.

- Formpressen

Ober- und Unterformen aus Stahl oder Aluminium eignen sich für gekrümmte oder unrunde Querschnitte, wie z. B. ovale Rohre, abgeflachte Rohre oder um 60 Grad gebogene Kohlefaserrohre.

Grund: Diese Werkstoffe ermöglichen die Gestaltung von Innengeometrien, die mechanisch nur schwer zu gewinnen sind.

Wann ist es kosteneffektiv und wirtschaftlich, Formen anzupassen (und wie kann man dies bestimmen)?

Das Produktionsvolumen ist der entscheidende Faktor:

Die Fixkosten einer kundenspezifischen Form (Dornherstellung, Polieren, Beschichtung und Prüfung) müssen durch den Gewinn jedes produzierten Teils amortisiert werden.

Break-even-Formel:

Break-even-Menge ≈ Werkzeugkosten ÷ (Stückkostensenkung oder zusätzliche Gewinnspanne pro Teil nach kundenspezifischer Werkzeugherstellung)

Beispiel: Wenn die Form 2.000 USD kostet und jedes Teil 20 USD an zusätzlichem Gewinn oder Kosteneinsparungen nach der Werkzeugherstellung bringt, liegt der Break-even-Punkt bei etwa 100 Stück.

Komplexe Geometrie oder enge Toleranzen:

Wenn die Zeichnung des Kunden nicht genormte Merkmale enthält (z. B. ein um 60° gebogenes Rohr, abgeflachte Abschnitte, Innennuten oder extrem enge Toleranzen) und kein vorhandenes Werkzeug diese Anforderungen erfüllen kann, wird ein eigenes Werkzeug erforderlich. Dies ist nur für mittlere bis große Produktionsserien oder hochwertige Anwendungen wie Luft- und Raumfahrt, optische Systeme oder Präzisionsinstrumente wirtschaftlich.

Langfristige oder wiederkehrende Aufträge:

Wenn die Kunden- oder Marktnachfrage stabil ist und Nachbestellungen zu erwarten sind, senkt die Investition in eine maßgeschneiderte Form die Stückkosten erheblich und verbessert die Maßhaltigkeit.

Hochwertige oder leistungsstarke Komponenten:

Für Teile, die eine höhere Materialgüte, eine spezielle Ausrichtung des Aufbaus, eine hervorragende Oberflächenqualität oder eine anspruchsvolle thermische und mechanische Leistung erfordern, gewährleistet eine kundenspezifische Form eine gleichbleibende Qualität und minimiert die Nachbearbeitungskosten.

10. Warum sind Kohlefaserrohre so teuer (oder billig)?

Viele Reddit-Nutzer sind überrascht, dass Kohlefaserrohre in einigen Fällen extrem teuer, in anderen jedoch sehr günstig sein können. Aus der Sicht eines Herstellers ist der Preis eines Kohlefaserrohrs das Ergebnis mehrerer Kostenfaktoren: Qualität des Rohmaterials, Produktionsverfahren, Werkzeuge, Verarbeitungszeit, Ausschussquote und Qualitätskontrollanforderungen. Je nachdem, wie diese Faktoren zusammenspielen, kann der Endpreis stark variieren.

1. Rohstoffkosten und Faserqualität

Kohlefasern selbst sind ein teures Material, aber nicht alle Fasern kosten gleich viel. Fasern mit hohem Modul oder für die Luft- und Raumfahrt geeignete Fasern wie T700, T800 und Fasern der M-Serie sind wesentlich teurer als Standardfasern. Prepreg-Materialien (vorimprägniert) sind teurer als trockene Gewebe, da sie leistungsfähiger sind, aber eine kühle Lagerung und kontrollierte Handhabung erfordern. Auch die Harzsysteme wirken sich auf die Kosten aus: zähere Harze mit höheren Temperaturen erhöhen die Festigkeit, aber auch den Materialpreis.

2. Herstellungsprozess und Arbeitszeit

Unterschiedliche Produktionsverfahren wirken sich dramatisch auf die Kosten aus.

- Das Rollwickeln mit Prepreg ergibt qualitativ hochwertige Rohre, erfordert jedoch qualifizierte Arbeitskräfte, Vakuumverpackung und Aushärtung im Autoklaven oder Ofen.

- Das Wickeln von Filamenten ist stärker automatisiert, erfordert jedoch spezielle Wickelmaschinen und präzise Dorne.

- Das Pultrusionsverfahren ist das billigste, weil es kontinuierlich und in hohem Maße automatisiert ist, aber es können nur gerade Rohre mit konstantem Profil hergestellt werden.

- Blasenformung für gebogene oder komplexe Formen erhöht die Arbeitsstunden und den Abfall und damit den Preis.

Je mehr manuelle Schritte erforderlich sind, desto höher sind die Arbeitskosten und der Endpreis.

3. Dorne und Werkzeuge

Die Werkzeugausstattung hat einen großen Einfluss auf die Kosten. Standarddurchmesser sind billig, weil der Hersteller bereits über die Dorne verfügt. Nicht standardisierte Größen wie 130 mm Außendurchmesser, ovale Formen, um 60 Grad gebogene Rohre oder spezielle Toleranzen erfordern kundenspezifische Werkzeuge. Die Werkzeugkosten müssen über die Auftragsmenge amortisiert werden. Bei kleinen Chargen sind kundenspezifische Rohre daher im Vergleich zu Standardgrößen sehr teuer.

4. Ausschussrate und Qualitätsanforderungen

Bei der Herstellung von Kohlenstofffasern fällt Materialabfall an: Verschnitt von Prepregs, Harzverlust, Beschnitt, Schleifen und Ausschuss. Die Anforderungen an eine hochpräzise oder für die Luft- und Raumfahrt geeignete Inspektion erhöhen die Ausschussrate, da jegliche Defekte (Hohlräume, Falten, Porosität oder Faserverformung) zur Ablehnung führen. Mehr Ausschuss bedeutet höhere Kosten pro akzeptablem Teil.

5. Größenvorteile

Kleine Aufträge kosten mehr, weil die Rüstzeit (Werkzeugvorbereitung, Schneiden, Legen, Aushärten, Entformen, Beschneiden, Kontrolle) gleich ist, egal ob der Kunde 1 Stück oder 100 Stück bestellt. Bei größeren Chargen verteilen sich die Fixkosten auf mehr Einheiten, was den Stückpreis erheblich senkt. Standardisierte Größen sind billiger, weil die Fabrik sie in großen Mengen herstellt, die Dorne dauerhaft aufbewahrt und den Prozess optimiert hat.

6. Wie man den Preis pro Einheit senkt

Die Kunden können die Kosten auf verschiedene Weise senken:

- Wählen Sie Standardrohrgrößen anstelle von Sonderdurchmessern

- Erhöhung der Bestellmenge, um von der Skalierung zu profitieren

- Einsatz kostengünstigerer Verfahren wie Pultrusion, wenn die Leistungsanforderungen dies zulassen

- Vermeiden Sie extrem enge Toleranzen, es sei denn, es ist notwendig.

- Wählen Sie Standard-Layouts anstelle von benutzerdefinierten Faserausrichtungen

Durch die Abstimmung der Anforderungen mit den vorhandenen Fertigungskapazitäten können die Kunden die Kosten senken, ohne die Leistung zu beeinträchtigen.

Abschließende Überlegungen

Als Experten für Verbundwerkstoffe sind wir bereit Sie bieten mit kritischer Unterstützung. Wer jetzt richtig entscheidet, vermeidet spätere Kostenüberschreitungen, Verzögerungen und enttäuschende Ergebnisse.

Benötigen Sie Beratung zu Ihrem individuellen Kohlefaserteil? Wenden Sie sich an unser Team für fachkundige Beratung.